Как сделать резцы по дереву для токарного станка своими руками

Резцы по дереву используют для декоративной обработки заготовок из древесины. Их можно разделить на две группы: ручной и тот, который используют в работе на токарном станке.

Для станка используют более прочные и износоустойчивые резцы. Такой инструмент можно купить в специализированном магазине или сделать самостоятельно.

Виды и назначение

Основная задача резцов — придание правильной геометрической формы деревянной заготовки на токарном станке. Резцы по дереву выполняют разные задачи:

- Удаляют первичный слой древесины. Грубая черновая очистка. Сюда можно отнести резцы типа рейер или стамеска-скребок.

- Придают заготовке нужную геометрическую форму. Это фасонные резцы.

- Отрезают готовое изделие. Так называемые отрезные резцы.

В магазине можно купить готовый набор оснастки, в котором найдутся все необходимые инструменты для работы. Разберем каждый из них подробнее.

Плоские прямые

Такой инструмент имеет одностороннюю заточку по одной из грани. Режущая часть перпендикулярна центральной оси оснастки. Эти резцы используют для чистовой обработки подготовленной заготовки.

- Легко делать прямоугольную выемку древесины.

- Стандартная ширина лезвия может находиться в пределах от 4 до 40 мм.

- Угол режущей кромки от 25 до 45 градусов. При дальнейшем обслуживании резца можно делать разные углы заточки, чтобы «настроить» инструмент под себя.

У столяров этот резец называется «скребок».

Косой прямой

Еще один резец для чистовой обработки, у которого режущая часть расположена под острым углом, относительно центральной оси оснастки. Заточка режущей кромки может быть односторонней или двухсторонней, а также левосторонней или правосторонней.

- Резец позволяет делать тонкие линии.

- При двусторонней заточке выставляют угол 25 градусов.

- Инструмент довольно универсален и позволяет выполнять большой спектр чистовых работ.

Этот тип оснастки называется «мейсель» и является базовым в работе мастера-токаря.

Отрезные

Как понятно из названия, этот тип оснастки используют для отрезки готового изделия. Отрезной резец напоминает косой прямой, с той разницей, что он имеет угол заточки 40 градусов только по одной стороне.

Полукруглые плоские

Данный тип оснастки имеет полукруглую заточку режущей кромки. Сама режущая часть располагается перпендикулярно относительно оси оснастки. Основное предназначение данного резца — выборка полукруглого желоба.

- Лучше всего иметь несколько резцов с разной шириной лезвия.

- Кромка оснастки затачивается, с одной стороны, под углом от 20 до 40 градусов.

- У опытных мастеров можно найти большое количество подобных резцов с разной шириной лезвия.

Желобчатые

Желобчатый резец — он же рейер, используют для черновой отделки заготовки. Его лезвие изогнуто наподобие желоба, режущая кромка заточена с одной стороны.

- Рейером можно делать полукруглые формы.

- Затачивается нижняя часть режущей кромки выпуклой формы под углом до 40 градусов.

Желобчатый резец является одним из самых главных инструментов у мастера-токаря.

Как изготовить самодельные токарные резаки по дереву своими руками

Любой резец состоит из двух основных частей.

Металлическая часть. Условно ее можно разделить на три участка:

- Лезвие (режущая часть) — тот участок оснастки, который точит или обрабатывает деревянную заготовку.

- Тело — основой участок оснастки. Эту часть токарь прижимает к подлокотнику станка.

- Хвостовик — узкая часть, переходящая в тело. На хвостовик крепят ручку.

Деревянная часть или ручка. Она состоит из основы и шейки. Первая предназначена для захвата рукой мастера, вторая — фиксирует ручку на хвостовике инструмента.

Чтобы изготовить резец в домашних условиях, потребуется кусок металла и деревянная часть. В качестве металлической болванки можно использовать:

- старые напильники или рашпили;

- куски арматуры;

- автомобильные рессоры.

Для изготовления деревянной ручки можно взять обычный черенок от лопаты, подрезанный под нужную вам длину. Данный вариант подходит тем, у кого еще нет резцов для токарного станка.

То есть — нет возможности выточить хорошую и удобную ручку самостоятельно. При изготовлении металлической части важно соблюдать углы заточки лезвия.

Как самостоятельно затачивать инструмент?

Для заточки резцов можно использовать ручной или электрический инструмент. Второй способ использовать предпочтительнее, так как на хорошем электроинструменте заточка происходит быстрее, а порой и качественнее.

Необходимые инструменты

Для заточки лезвия потребуются:

- точильный брусок;

- абразивный камень.

Первичную грубую чистку лезвия осуществляют на абразивном камне. В конце используют точильный брусок с мелкой крошкой.

Также можно осуществлять заточку лезвия на электрическом точильном станке.

Особенности

Для правки или заточки лезвия инструмента можно воспользоваться электрическом точильным станком. Лучше выбирать модели с двумя точильными кругами.

На первом можно делать грубую чистку и обработку. На втором — чистовую заточку. Соответственно, круги должны быть с разной величиной абразивной крошки.

Во время работы необходимо остужать лезвия в машинном масле. Иначе оно может перегреться и потерять свои эксплуатационные качества. Также остывание в масле способствует закалке инструмента.

Особенности выполнения заточки

При заточке нужно учитывать:

- Правильные углы заточки для каждого резца.

- Для новичков лучше брать более развернутые, а не острые углы заточки. С ростом навыка можно уменьшать угол.

- Для грубой очистки и первичной обработки также используют заточку с более развернутым углом.

- Первичную заточку лезвия и формирование режущей кромки делают еще до работы на электрическом точильном станке.

По мере освоение инструмента мастер придет к собственным углам заточки того или иного резца, который будет удобен в работе.

Как сделать и заточить резцы по дереву

Резьба по дереву – это один из древнейших видов прикладного искусства, не утративший свою популярность и сегодня. Художественная резьба – очень трудоемкое и сложное, но очень увлекательное занятие, для которого необходимы специальные инструменты – резцы по дереву.

Существует большое количество типов и форм этих инструментов, предназначенных для разных методов вырезания, зависящих от специфики участков рельефа деревянной заготовки. От их качества не меньше чем от мастерства резчика зависит чистота резьбы.

Не забудь поделиться с друзьями!

Виды резцов

Все резцы по дереву, необходимые для ручной работы, имеют однотипную конструкцию и состоят из металлического лезвия с хвостовиком, на котором закреплена деревянная рукоятка.

Для вырезания несложных геометрических орнаментов на плоской поверхности можно обойтись парой простых резаков, но для создания сложных объемных и ажурных произведений из дерева потребуется применение большого числа специальных резцов.

Наиболее широко применяются следующие виды этих инструментов:

- нож-косяк – инструмент наподобие сапожного ножа с коротким треугольным лезвием, угол скоса которого может быть разным, что делает его универсальным и подходящим для большого спектра работ;

- стамеска – наиболее распространенный тип резца по дереву. Им выполняется основной объем работы при создании большинства резных изделий, он имеет ровное лезвие с режущей кромкой на конце, которая бывает прямой, косой, полукруглой или уголковой в форме буквы V;

- клюкарза – инструмент, похожий на стамеску, с лезвием, имеющим два изгиба по сто двадцать градусов (чтобы рукоятка при работе не цепляла обрабатываемую плоскость). С разнообразными режущими частями – полукруглыми, скобчатыми, прямыми и другими;

- ложкорез – резец для вырезания ложек и другой посуды, выполненный в форме кольца или полукольца с заточенной боковой гранью;

- топорик – нож, похожий на немного скошенное лезвие топора, являющийся довольно универсальным инструментом, уголками которого можно делать резы как на себя, так и от себя, а серединой лезвия срезать выпуклости.

Для тех, кто только начинает осваивать методику резьбы по дереву, на первых порах достаточно будет купить 5-6 резцов – нож-косяк, плоскую стамеску и по две полукруглых и уголковых с разными радиусами и углами загиба. Но брать нужно качественные, профессиональные инструменты, несмотря на их немаленькую цену. Дешевые наборы для начинающих делаются из плохой стали, очень быстро тупятся и работа ими не доставит удовольствия резчику.

Опытные мастера предпочитают делать для себя резцы по дереву самостоятельно. Их изготовление не представляет большой сложности и вполне под силу любому человеку, даже в домашних условиях.

Изготовление своими руками

При изготовлении этих инструментов не обойтись без электрического заточного станка (электроточила) с комплектом абразивных кругов разной зернистости. В большинстве операций его может с успехом заменить болгарка с отрезными и шлифовальными дисками.

Лезвие резца по дереву

Для изготовления лезвия инструмента подойдут любые отслужившие свой век изделия из высококачественной стали – рессоры, сверла, скальпели, рашпили и даже кольца подшипников.

Для ножей самым простым выбором является полотно для ножовки по металлу. Изготовление заключается в нарезании его на отрезки требуемой длины, формировании нужной формы лезвия и заточки.

Лучший вариант для стамесок – диск циркулярной пилы, толщина которого очень хорошо подходит для этой цели. Углеродистая сталь, из которой она изготовлена, долго держит заточку даже при обработке твердых пород дерева. Отрезание полос нужного размера и их вытачивание для получения необходимой формы лезвия выполняется с помощью болгарки или абразивного диска электроточила.

Для полукруглой стамески отлично подойдет старый пробойник – он уже имеет нужную форму. Достаточно только срезать с него лишний металл и заточить.

При интенсивном обтачивании металл нагревается, что вызывает отпуск, делающий его более мягким, неспособным долго сохранять заточку. Поэтому после придания лезвию нужной формы и заточки требуется закалка. Для этого нужно нагреть режущую часть при помощи газовой или керосиновой горелки до малинового цвета и опустить в емкость с машинным маслом.

Рукоятка

В качестве материала для рукоятки наиболее подходящим деревом считается дуб. Ну а где он не растет, его вполне успешно заменит береза, которая, будучи обожженной до черноты газовой горелкой и отшлифованная, не требует никакого покрытия и очень комфортна для работы.

Для ножей по дереву рукоятку можно сделать следующим способом:

- выпилить два бруска длиной около 12 сантиметров и сечением 12х22 миллиметра;

- приложив хвостовик лезвия к бруску, обвести его карандашом;

- стамеской выбрать древесину на глубину толщины лезвия;

- нанести на поверхности брусков столярный клей (можно ПВА или ЭДП), соединить конструкцию и стянуть ее струбцинами или зажать в тисках;

- после высыхания клея обстругать рукоятку или обточить на электроточиле и ошкурить.

Для стамесок рукоятку можно выточить на токарном станке или выстрогать из целого бруска. Затем просверлить отверстие по размеру хвостовика и, предварительно надев на рукоятку обжимное кольцо, предохраняющее дерево от раскалывания, аккуратно насадить ее на лезвие.

Заточка резцов по дереву

Завершающим этапом изготовления резцов по дереву является формирование режущей части и заточка. Основную часть металла с режущей кромки можно убрать на абразивном круге электроточила или заточным диском болгарки.

Углы заточки фасок всех видов резцов примерно одинаковые и лежат в диапазоне 18-25°, а длина острой части составляет порядка 20-35 мм, в зависимости от общей длины резца. В процессе обработки необходимо обязательное постоянное охлаждение лезвия в емкости с водой.

Дальнейшая работа выполняется вручную в следующей последовательности:

- заточка на наждачном бруске, который рекомендуется периодически смачивать водой;

- заточка на более тонком бруске или на шкурке-нулевке, положенной на твердую, ровную подложку;

- завершающая правка и полировка режущей кромки на кожаном ремне, натертом пастой ГОИ.

В процессе эксплуатации режущего инструмента его лезвие неизбежно теряет свою остроту. Регулярная тщательная заточка резцов по дереву – необходимое условие для комфортной работы резчика и высокого качества резного изделия.

Токарные резцы по дереву

Токарный резец – инструмент, предназначенный для ручной обработки вращающейся в станке заготовки. Такие инструменты, в отличие от резцов по дереву для ручной работы, имеют длинную ручку. Она необходима для того, чтобы токарю было удобно держать инструмент. Наличие такой ручки позволяет контролировать лезвие, не прикладывая больших усилий для удержания резца.

Лезвие у всех разновидностей токарных резцов тоже длиннее, чем у ручных, поскольку токарю при работе требуется обхватывать его левой рукой.

Для большинства видов точения дерева на токарном станке требуются всего два типа резцов: рейтер и мейсель.

Рейтер – инструмент с режущей частью в форме полукруга, который используется для черновой, первоначальной обработки заготовки. С помощью рейтера заготовку обтачивают, чтобы придать ей приблизительную форму будущего изделия.

Мейсель – резец, предназначенный для чистовой обработки заготовки из дерева до получения готового изделия. Лезвие этого инструмента представляет собой пластину со скошенной режущей частью, похожую на нож-косяк.

Для самостоятельного изготовления лезвий этих резцов больше всего подходят старые напильники, а сам процесс ничем не отличается от описанного выше.

В процессе накопления опыта начинающий резчик определит для себя наиболее удобные для него виды резцов, их формы и размеры. Он научится создавать отличные инструменты и прекрасные резные изделия из дерева, и это занятие может стать для него хобби на всю жизнь.

Изготовление резца по дереву

Согласно очерченному шаблону, вырезаю болгаркой. Часть которая будет крепится в рукоятке, упрощаю. Вырезать надо очень аккуратно, чтобы из за высоких оборотов не перегреть нож, особенно острые кончики. Можно поливать водой для охлаждения, но я просто режу с небольшими перерывами. В зависимости от прямоты рук, в итоге выходит что то похожее на это:

Далее на заточном станке, обрабатываю края и снимаю слой ржавчины. Перед следующим этапом, заготовка выглядит так:

Шаг Второй. Заточка.

Для высчитывания ширины заточной кромки, пользуюсь расчётом 1х3. То есть толщину умножаю на 3 и полученный результат является шириной. Изначально толщина диски у меня была 2 мм, но при снятии ржавчины и для удаления кратеров от неё, толщина уменьшилась до 1.5 мм. Что я считаю в принципе оптимальной для резца.

Замеряю толщину:

Умножаю на 3 и отчерчиваю

Не смотря на наличие заточного станка (чтобы не перегреть заготовку и не сбить угол заточки), начинаю выводить режущую кромку, с помощью напильника. Креплю напильник струбциной к столу и под необходимым углом двигая заготовку вдоль полотна напильника, затачиваю.

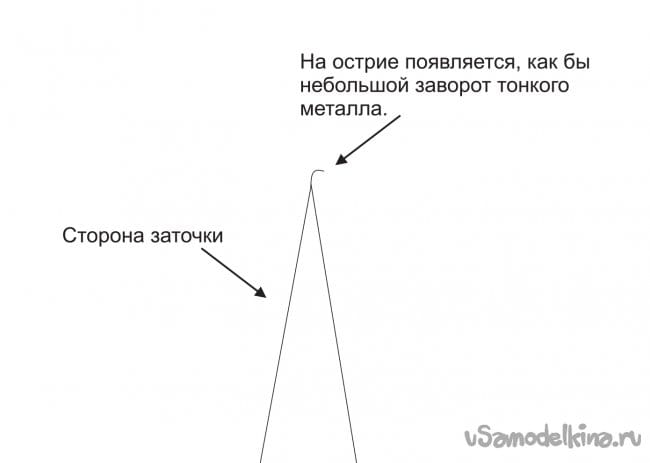

Затем продолжаю заточку на бруске. Так же прижимая заготовку к бруску, под заранее заданным напильником углов, произвожу возвратно-поступательные движения вдоль острия. Затачиваю до появления небольшой бахромы металла на противоположеной стороне заготовки. Переворачиваю на другую сторону и точу пока эта бахрома не появится на другой стороне. Её может быть и не видно, но на ощупь она чувствуется. Сфотографировать не получилось, поэтому нарисую схематично.

Далее поочередно накладывая на брусок наждачную бумагу разной зернистости, продолжаю заточку. Наждачную бумагу использую зернистостью сначала 800, потом 1500, ну и завершаю 2000.

Шаг Третий. Закалка и отпуск.

Так как горна у меня нет, произвожу закалку с помощью газовой горелки. В принципе ничего сложного и мощности горелки хватает. Зажимаю заготовку плоскогубцами и держу на расстоянии примерно 5 см. от сопла горелки медленно вращая для равномерного прогрева. Жду когда покраснеет (как на фото) и после покраснения грею еще пару минут.

Закалку произвожу путём окунания в масло. Масло обычное моторное. Синтетика. Насколько знаю, можно и в воду, но у меня при закалке в воде не получается отпуск, резец остаётся хрупким. Поэтому использую масло.

После остывания заготовки в масле, произвожу так называемый «Ленивый отпуск». Зажигаю горелку и в течении 15-20 секунд, вращаю над ней заготовку, не давая ей раскалиться. Далее жду пока заготовка сама остынет. После этих процедур, заготовка выглядит так:

Затем на 2000 наждачке, полирую заготовку для снятия черного налета.

Шаг четвертый. Рукоятка.

Переходим к изготовлению рукоятки. Её я делаю из березового полена.

Можно и из сосны. Из сосны, за счет её волокон, рукоятка получается более красивая на мой взгляд и крепости хватает.

Для удобства распускаю на бруски и рисую форму будущей рукояти. Чертеж выкладывать не стал, так как форма и размер, как правило, делается индивидуально, под руку резчика. У меня вот такая.

Выпиливаю по форме и распускаю брусок вдоль, на две части. Одну половинку желательно сделать на пару миллиметров толще. Чтобы в дальнейшем, при выборке в ней углубления для ножа, сам нож получился по центру.

Далее обведя нашу железку по контуру, выбираю углубление, равное толщине железки.

Мажу углубление супер клеем, вкладываю и прижимаю туда железку.

Далее мажу всю половину клеем и с помощью струбцин склеиваю со второй части рукоятки. Как показала практика, струбцины можно и не использовать, а сжимать половинки руками. Этого хватает для склейки.

Затем ножом обтесываю ручку, для придания ей более культурных очертаний. Необходимо срезать или отшлифовать весь выступивший клей, иначе при последующей отделке рукоятки, например покрытие морилкой или маслом, на этом месте будут проплешины. Шлифую наждачкой, зернистостью 80 грит. Более мелкой шлифовать думаю нет смысла, при работе все равно дошлифуется рукой )))

После этого довожу резец на пасте гои до тех пор, пока не начнет брить волосы на руке.

Ну вот в принципе и всё. Буду рад, если кому-нибудь статья окажется полезной, а так же буду ждать комментариев с конструктивными замечаниями или рациональными предложениями по усовершенствованию изделия, либо процесса.