Материалы применяемые для режущего инструмента

Для изготовления режущих инструментов применяют различные материалы:

- Сталь инструментальная углеродистая

- Сталь легированная

- Сталь быстрорежущая

- Твердые сплавы

- Минералокерамические материалы

- Алмазы

Сталь быстрорежущая

Быстрорежущими называют стали, содержащие от 8,5 до 19% вольфрама и от 3,8 до 4,4% хрома, а также кобальт и ванадий.

После термической обработки, включающей закалку и многократный (двух- или трехкратный) отпуск при температуре 550..600° С, инструмент из быстрорежущих сталей может иметь твердость HRC 63—65, и характеризуется повышенным сопротивлением износу и теплостойкостью до 600° С.

В настоящее время выпускаются следующие марки быстрорежущей стали:

- Р9, Р18, Р9Ф5, Р18Ф2 — стали нормальной производительности;

- Р9К5, Р14Ф4, Р9К10, Р18К5Ф2 и Р10К5Ф5 — стали повышенной производительности.

Обозначение быстрорежущих сталей:

- Буква Р обозначает, что сталь относится к группе быстрорежущих;

- Цифра, стоящая после буквы Р, показывает среднее содержание вольфрама в процентах;

- Цифра после буквы К — среднее содержание кобальта;

- Цифра после буквы Ф — среднее содержание ванадия.

Резцы из быстрорежущей стали рекомендуется применять там для инструмента, где нет быстроходных и мощных станков и, следовательно, не могут быть эффективно использованы резцы с пластинками из твердого сплава, либо при работе с ударами, когда твердосплавные резцы недостаточно прочны.

Быстрорежущую сталь марки Р18 применяют для изготовления особенно ответственного режущего инструмента и фасонных резцов.

Быстрорежущие стали марок Р9К5, Р9К10, Р18К5Ф2 и Р10К5Ф5 — стали повышенной производительности — имеют более высокую твердость, красностойкость и повышенную износостойкость по сравнению с быстрорежущей сталью Р18, рекомендуется применять при обработке труднообрабатываемых легированных сталей, высокопрочных нержавеющих и жаропрочных сталей и сплавов.

При обработке чугуна быстрорежущую сталь применять не рекомендуется.

Твердые сплавы

Твердые сплавы — наиболее производительные из всех существующих инструментальных материалов.

Твердые сплавы, изготовляемые в СССР, делятся на три группы:

- вольфрамовая (однокарбидные);

- титано-вольфрамовая (двухкарбидные);

- титано-тантало-вольфрамовая (трехкарбидные).

Однокарбидные твердые сплавы условно обозначаются буквами ВК и цифрой, указывающей процент содержания кобальта. Например, в сплаве ВК8 содержится 92% карбида вольфрама и 8% кобальта. К этой же группе относятся марки ВК2, ВК3М, ВК4 и ВК8.

Двухкарбидные твердые сплавы обозначаются буквами ТК и цифрами, стоящими после каждой из этих букв, которые указывают соответственно процент содержания карбида титана и кобальта. Например, твердый сплав Т15К6 содержит 15% карбида титана, 6% — кобальта, остальные 79% составляет карбид вольфрама.

К группе двухкарбидных твердых сплавов относятся марки Т5К10, Т14К8, Т15К6, Т30К4 и Т5К12В.

Трехкарбидные твердые сплавы условно обозначаются буквами ТТК и цифрами, стоящими после букв ТТ и К, которые указывают соответственно процент содержания карбида титана, карбида тантала и кобальта. Например, твердый сплав ТТ7К12 содержит 7% карбида титана и карбида тантала (из них 4% TaC и 3% TiC), 12% кобальта, остальные 81% составляет карбид вольфрама.

Твердые сплавы изготовляют в виде пластинок, которые припаивают или механически прикрепляют к стержню резца.

Основное преимущество твердых сплавов заключается в их исключительно высокой твердости (HRA 87—91), хорошей сопротивляемости истиранию сходящей стружкой и высокой температурной стойкости (800—900° С). Благодаря этим ценным свойствам, резцы с пластинками из твердого сплава пригодны для обработки самых твердых металлов и неметаллических материалов (стекла, фарфора, пластмасс) со скоростями резания, превышающими в 3—4 раза и более скорости, допускаемые быстрорежущими резцами. Недостатком твердых сплавов является их хрупкость.

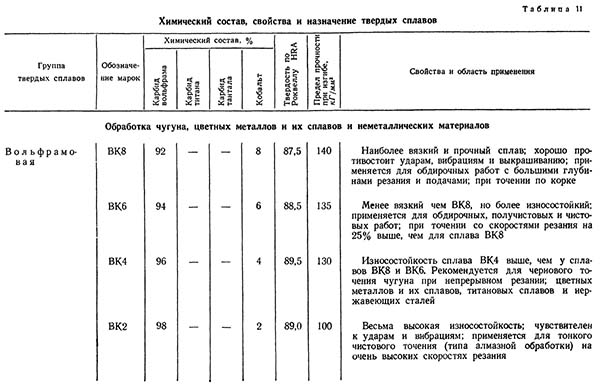

В табл. 11 приведены свойства и назначение основных марок твердых сплавов.

Cвойства и назначение основных марок твердых сплавов

Cвойства и назначение основных марок твердых сплавов

Cвойства и назначение основных марок твердых сплавов

Минералокерамические сплавы

Минералокерамические сплавы имеют высокую температурную стойкость (до 1100..1200° С) и исключительно высокую износостойкость. Это позволяет обрабатывать металлы, особенно чугун, резцами с минералокерамическими пластинами на более высоких скоростях резания по сравнению с твердосплавными резцами. Основным недостатком минералокерамических пластинок является их повышенная хрупкость. Поэтому при применении резцов с минералокерамическими пластинками следует избегать ударов, вибраций и других неблагоприятных условий работы, которые могут привести к разрушению пластинок.

Испытания резцов, оснащенных минералокерамическими пластинками, показали, что при получистовом и чистовом точении деталей из стали, чугуна и цветных металлов в условиях безударной работы они могут успешно заменить по производительности резцы с твердосплавными пластинками. Эти же испытания показали, что минералокерамические пластинки в целях меньшего их выкрашивания и поломок лучше крепить механическим путем, чем припаивать или приклеивать к стержням.

Краткий исторический обзор получения материалов для изготовления режущих инструментов

Основоположниками учения о резании металлов считают выдающихся русских ученых И. А. Тиме (1838—1920), К. А. Зворыкина (1861 — 1928), Я. Г. Усачева (1873—1941).

Работы этих ученых получили мировое признание и до сих пор не утратили своей ценности.

В 1868 г. профессор Петербургского горного института И. А. Тиме подробно исследовал процесс резания различных металлов. Он впервые объяснил, как происходит процесс образования стружки, и дал классификацию стружек, получающихся при резании металлов в различных условиях. И. А. Тиме определил пути дальнейшего развития учения о резании металлов. Он также первый в мире теоретически вывел формулы для определения силы резания и объяснил явление усадки стружки.

Крупный вклад в области резания металлов сделал профессор К. А. Зворыкин. В 1893 г. им впервые был создан прибор для определения силы резания. Он первый дал схему сил, действующих на резец, и теоретически вывел наиболее точную для своего времени формулу для определения силы резания.

Мировую известность получили также работы старшего мастера Петербургского политехнического института Я. Г. Усачева. Применив микроскоп, он впервые в 1912 г. произвел глубокое исследование процесса образования стружки и наметил новое направление в науке о резании металлов — изучение физических явлений процесса резания. Я. Г. Усачев установил явление наклепа, объяснил процесс образования нароста, разработал метод определения температуры резца и др.

Достойными продолжателями русских ученых дореволюционного периода являются наши ученые, создавшие советскую школу резания металлов, отличительной особенностью которой является тесное содружество науки с производством, ученых с новаторами производства. Работами советских ученых совместно с рабочими-новаторами было создано впервые в мировой науке высокопроизводительное резание металлов (резание с большими скоростями и подачами). Это явилось важным резервом дальнейшего повышения производительности труда в машиностроении.

Особенно значительный вклад в учение о резании металлов был сделан советскими учеными А. В. Панкиным, В. А. Кривоуховым, Н. И. Резниковым, И. М. Беспрозванным, М. Н. Лариным, Г. И. Грановским, П. П. Грудовым.

Материалы для изготовления металлорежущих инструментов

Инструментальные стали предназначены для производства таких деталей, как резцы, сверла, метчики, протяжки, пилы и т. п. Такие стали должны обладать высокой твердостью режущей кромки (63. 66 HRC), высокой прочностью, износостойкостью, теплостойкостью. Для изготовления режущего инструмента в зависимости от условий его работы применяют стали нескольких групп теплостойкости.

Нетеплостойкими являются углеродистые стали У7—У13, наиболее дешевые. Они имеют невысокую прокаливаемость. Термообработка включает сфероидизирующий отжиг, закалку на мартенсит от температур выше Ac1 (760. 820 °С) и низкий отпуск при значениях температуры 150. 250 °С. После термообработки твердость сталей составляет 62. 69 HRC. Из углеродистых нетеплостойких сталей изготовляют детали небольшого сечения (табл. 20.1).

К нетеплостойким легированным относят стали марок 9ХФ, 11ХФ, 9ХС, ХВГ, ХГС и др. Закалку сталей проводят от значений температуры 820. 870 °С, а отпуск — при 130. 250 °C (твердость 57. 63 HRC). Прокаливаемость этих сталей выше, чем углеродистых, вследствие того, что в их составе присутствуют хром, марганец, кремний, вольфрам. Данные стали применяют для изготовления фрез, сверл, протяжек, пил, ножей, штампов холодного деформирования и др. (см. табл. 20. 1).

Стали повышенной теплостойкости называются быстрорежущими. Они содержат значительное количество самого тугоплавкого металлического элемента — вольфрама (6. 18 %). Именно при легировании вольфрамом твердые растворы (мартенсит и аустенит) приобретают теплостойкость, а карбиды вольфрама W2C, (Fe, W)6C обеспечивают повышенную износостойкость при высоких температурах. Легирование кобальтом способствует повышению рабочей температуры инструментов из быстрорежущих сталей (табл. 20.2).

Быстрорежущие стали имеют специальную маркировку: за буквой P указывают процентное содержание вольфрама в стали, затем следуют буква M и содержание молибдена, %, буква К и содержание кобальта, %. Содержание хрома и ванадия не приводят. Например, сталь Р6М6К5 содержит, %: 6 W; 6 Mo; 5 Co.

Быстрорежущие стали подвергают сложной термообработке. Сначала проводят высокотемпературную закалку (от 1 270. 1 290 °С), а затем трехкратный отпуск при значениях температуры 550. 570 °С. Высокая температура нагрева под закалку необходима для того, чтобы растворить в аустените тугоплавкие карбиды вольфрама и хрома MC, M2C, М7С3, M23C6. После растворения карбидов аустенит становится высоколегированной фазой, у которой точка Mк окончания мартенситного превращения находится существенно ниже значения комнатной температуры. Вследствие этого после закалки быстрорежущие стали содержат кроме мартенсита и остаточный аустенит Aост, причем содержание последнего может достигать 80 %. Проведение последующего трехкратного отпуска вызвано необходимостью устранения остаточного аустенита. При высоком отпуске последовательность фазовых превращений является следующей:

При каждом последующем отпуске эти фазовые превращения повторяются, что приводит после третьего нагрева к уменьшению остаточного аустенита до 5. 10 %. Проведение высокого отпуска устраняет вероятность сколов инструмента при высокой скорости резания. После термообработки твердость сталей составляет 58. 64 HRC (см. табл. 20.2).

Инструмент из быстрорежущих сталей (резцы, сверла, фрезы) выдерживает большие усилия и скорости обработки при резании, а значения рабочей температуры достигают 640 °С. Обычно инструмент из этих сталей применяют для обработки резанием заготовок из легированных, высокопрочных и жаропрочных материалов.

Твердые сплавы применяют при изготовлении режущей части инструмента для труднообрабатываемых материалов. Получаемые методом порошковой металлургии, эти сплавы состоят из карбидов тугоплавких металлов, связанных кобальтом. Твердые сплавы изготовляют трех видов: вольфрамовые, титановольфрамовые, титанотанталовольфрамовые.

Вольфрамовые сплавы содержат карбид WC и кобальтовую связку. Эти сплавы маркируют буквами BK и цифрами, означающими количество кобальта, %, например: ВКЗ, BK10 и др. Сплавы имеют твердость 88. 90 HRC, обладают высокой износостойкостью, теплостойкостью (до 800 °С), что позволяет применять высокие скорости резания при обработке чугуна, цветных сплавов и неметаллических материалов.

Титановолъфрамовые твердые сплавы содержат карбиды WC и TiC. В маркировке указывают букву T и процентное содержание карбида титана, затем букву К и количество кобальта, %, например: Т15К6, Т5К10 и др. Твердость сплавов составляет 87. 92 HRC; они теплостойки до 900. 1000 °С. Из этих твердых сплавов изготовляют инструмент, применяемый для высокоскоростного резания сталей.

Титанотанталовольфрамовые сплавы содержат карбиды TiC, TaC, WC. Маркировка сплавов включает буквы TT с последующими цифрами, соответствующими суммарному содержанию карбидов TiC и TaC, %, и буквой К с указанием количества кобальта, %, например: ТТ7К12, ТТ10К8 и др. Сплавы имеют твердость 87. 90 HRC; обладают умеренной теплостойкостью, хорошим сопротивлением ударным нагрузкам. Инструмент из этих сплавов применяют для черновой и чистовой обработки жаропрочных сплавов (точения, фрезерования, строгания). Твердые сплавы изготавливают в виде стандартных пластин, которыми оснащаются резцы, фрезы, сверла и др.

Сверхтвердые инструментальные материалы изготовляют на основе синтетического алмаза и нитрида бора. Эти материалы подразделяют на две группы: порошкообразные — для изготовления абразивного инструмента; поликристаллические — для оснащения лезвийного металлорежущего инструмента.

Поликристаллы на основе алмаза теплостойки до 800 °С. Основные марки этих материалов — «баллас» (АСБ1, АСБ5 и др.) и карбонадо (АСПК, АМК, CMK и др.). Поликристаллы на основе нитрида бора (ПСТМ) обладают высокой теплостойкостью (до 1500 °С): ими оснащают лезвийный инструмент для обработки резанием закаленных и цементованных сталей и чугунов. Также их впаивают в качестве режущей кромки в одну из вершин сменных неперетачиваемых пластин.

Керамику используют как режущую кромку инструментов. Оксидную керамику производят на основе оксидов алюминия (Al2O3) с добавлением 6 % оксида магния (MgO) или оксида хрома (Cr2O3). Основные марки: ЦМ322, ВО-13, В014 и др. Оксиднокарбидную керамику получают методами порошковой металлургии, для чего используют смесь из WC, Мо2С или Мо2С + TiC. Такая керамика по свойствам занимает промежуточное положение между твердыми сплавами и оксидной керамикой.

6.3. Материалы для изготовления режущего инструмента

Для того чтобы режущий инструмент мог резать его материал должен обладать в той или иной мере следующим комплексом свойств: он должен быть значительно тверже обрабатываемого материала; он должен быть теплостоек, то есть обладать способностью сохранять высокую твердость при нагреве, сопровождающим процесс резания; он должен быть прочным и износостойким.

В настоящее время для изготовления режущего инструмента применяются инструментальные стали, твердые сплавы, металлокерамика и синтетические сверхтвердые материалы.

Инструментальные сталидля режущего инструмента подразделяются на: углеродистые (У10, У12); легированные (9ХС, ХВГ); быстрорежущие (Р6М5, Р6М5К5). Стали после термообработки имеют примерно одинаковую твердость — НRCЭ63 … 67. Однако углеродистые стали сохраняют эту твердость при нагреве лишь до 250 0 С, легированные — до 350 0 С, а быстрорежущие до 630 0 С. Теплостойкость быстрорежущих сталей обусловлена легированием их вольфрамом, молибденом и кобальтом. Из инструментальных сталей углеродистые самые дешевые, а быстрорежущие наиболее дорогие.

Из углеродистых сталей изготавливают инструмент малых размеров, работающий с малыми скоростями резания (преимущественно слесарный инструмент). Легированные стали используют для изготовления среднего и крупного по размерам инструмента, работающего с малыми скоростями резания, например – протяжки. Быстрорежущие стали применяются для изготовления инструмента, как правило сложной формы) работающего с значительными скоростями резания – сверла, метчики, фрезы, некоторые виды резцов

Твердые сплавыполучают методом порошковой металлургии. Твердые сплавы содержат зерна карбидов вольфрама, титана и тантала, а в качестве связки используется кобальт. Эти компоненты, приготовленные в виде порошка, смешивают, спрессовывают в виде пластин и затем спекают.

Однокарбидные твердые сплавы (ВКЗ, ВК6-М, ВК10-ОМ) называются вольфрамокобальтовыми Они содержат карбид вольфрама (В) и кобальт (К). Цифра после К обозначает процентное содержание кобальта, а массовая доля карбида вольфрама определяется разностью между 100% и массовой долей кобальта

Двухкарбидные твердые сплавы (Т5К10, Т15К6) называются вольфрамотитановыми. Буква Т и цифра после нее обозначают массовую долю карбида титана в твердом сплаве, а буква К и цифра после нее — массовую долю кобальта, остальное — массовая доля карбида вольфрама.

Трехкарбидные твердые сплавы (ТТ7К12, ТТ10К8) называются вольфрамотитанотанталовыми Буквы ТТ и цифра после них обозначают массовую долю карбидов титана и тантала, цифра за буквой К — массовая доля кобальта, остальное — массовая доля карбида вольфрама.

Безвольфрамовые твердые сплавы состоят из карбидов и карбо-нитридов титана с никельмолибденовой связкой (КНТ-16 и ТН-20). Твердый сплав КНТ-16 состоит из карбонитрида титана TiCN — 74%, никеля Ni — 19,5%, молибдена Мо … 6,5%. Твердый сплав ТН-20 — из карбида титана TiC — 79%, никеля Ni — 15%, молибдена Мо — 6%.

Сплавы имеют твердость НRА 87 … 92 и сохраняют ее при нагреве до 800 … 850 0 С, однако они уступают быстрорежущим сталям в прочности и значительно их дороже.

Из твердосплавных пластинок делается режущая часть большинства резцов и многих фрез.

Минералокерамика.Минералокерамические инструментальные материалы изготовляют из глинозема Аl2О3(ЦМ-332 — оксидная керамика) или из смеси Аl2О3с карбидами, нитридами и другими соединениями титана, хрома, молибдена (В-3, ВОК-60 — керметы). Металлокерамические материалы обладают высокой твердостью, тепло- и износостойкостью, но имеют низкие механические свойства. Они используются для чистовой и получистовой обработки без ударных нагрузок.

Синтетические сверхтвердые материалыподразделяются на материалы на основе искусственных алмазов (АС2, АС4) и кубического нитрида бора (КНБ): композит 01 (эльбор-Р), композит 02 (белбор), композит 03 (исмит), композит 05 (композит), композит 010 (гексанит-Р). Синтетические материалы поставляются в виде заготовок или готовых сменных пластин, используемых при чистовой обработке цветных металлов, закаленной стали и высокопрочных чугунов. Не уступая металлокерамике по теплостойкости и прочности, синтетические материалы несопоставимо более твердые, но они и самые дорогие из инструментальных материалов.