Шероховатость

Качество поверхностного слоя определяется совокупностью характеристик: физико-механическим сосотоянием, микроструктурой металла поверхностного слоя , шероховатостью поверхности. Сосотояние поверхностного слоя влияет на эксплуатационные свойства деталей машин: износостойксть, виброустойчивость, контактную жесткость, прочность соединений и т.д. Параметры и характеристики шероховатости поверхности установлены ГОСТ 2789-73.

Существуют 6 параметров оценки шероховатости поверхности:

| Высотные: | Ra — среднеарифметическое отклонение профиля |

| Rz — высота неровностей профиля по 10 точкам | |

| Rmax — наибольшая высота профиля | |

| Шаговые: | S — средний шаг местных выступов профиля |

| Sm — редний шаг неровностей профиля по средней линии | |

| Высотно-шаговый: | tp — относительная опорная длина профиля |

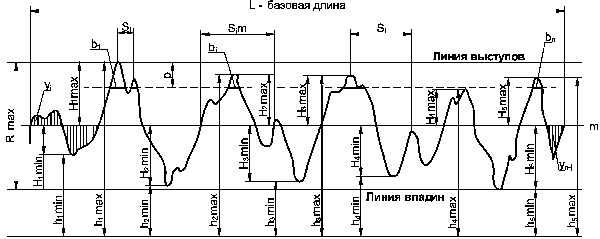

Базой для отсчета высот выступов и впадин неровностей, свойства которых нормируются, служит средняя линия профиля — базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратичное отклонение профиля до этой линии минимально.

Через низшую и высшую точки профиля в пределах базовой длины L проводят линии выступов и впадин профиля параллельно средней линии. Расстояние между этими линиями и определяет наибольшую высоту неровностей профиля Rmax.

Среднее арифметическое отклонение профиля Ra определяется как среднее арифметическое абсолютных значенией отклонений профиля в пределах базовой длины:

Высота неровностй профиля по десяти точкам Rz равна средней арифметической суммы абсолютных отклонений точек пяти наибольших максимумов Hi max и пяти наибольших минимумов Hi min профиля в пределах базовой длины:

Вместо средней линии определяют расстояние от высших точек пяти наибольших максимумов hi max и низших точек пяти наименьших минимуов hi min до линии, параллельной средней и непересекающей профиль.

Средний шаг неровностей Sm вычисляют как среднеарифметическое значение шага неровностей Si m в пределах базовой длины:

Средний шаг неровностей профиля по вершинам S — среднее арифметическое значение шага неровностей профиля по вершинам Si в пределах базовой длины:

Под опорной длиной профиля η p понимают сумму длин отрезков в пределах базовой длины, отсекаемых на заданном уровне в матереале выступов профиля линией эквидистантной средней линии. Относительная опорная длина профиля tp определяется как отношение опорной длины профиля η p к базовой длине:

В дополнение к количественным параметрам для более полной характеристики шероховатости указывают направление неровностей:

Шероховатость поверхности

достижимая при различных видах обработки

Вид обработки

Степень обработки

Квалитет

Примечание: В таблице дана экономически выгодная точность обработки для серийного и массового производства. Например — 6 квалитет при обработке наружных поверхностей вращения можно получить и при токарной обработке. Но тогда возрастет стоймость обработки: увеличется основное время, резец надо чаще затачивать и т.д.

Минимальные требования к шероховатости поверхности

в зависимости от допускоф размера и формы

| Допуск размера по квалитетам | Допуск формы, % от допуска размера | Номинальные размеры,мм | |||

| До 18 | Св. 18 до 50 | Св. 50 до 120 | Св. 120 до 500 | ||

| IT5 | 100 60 40 | 0.4 0.2 0.1 | 0.8 0.4 0.2 | 1.6 0.8 0.4 | 1.6 0.8 0.4 |

| IT6 | 100 60 40 | 0.8 0.4 0.2 | 1.6 0.8 0.4 | 1.6 0.8 0.4 | 3.2 1.6 0.8 |

| IT7 | 100 60 40 | 1.6 0.8 0.4 | 3.2 1.6 0.8 | 3.2 1.6 0.8 | 3.2 3.2 1.6 |

| IT8 | 100 60 40 | 1.6 0.8 0.4 | 3.2 1.6 0.8 | 3.2 3.2 1.6 | 3.2 3.2 1.6 |

| IT9 | 100 60 40 | 3.2 1.6 0.8 | 3.2 3.2 1.6 | 6.3 3.2 1.6 | 6.3 6.3 3.2 |

| IT10 | 100 60 40 | 3.2 1.6 0.8 | 6.3 3.2 1.6 | 6.3 3.2 1.6 | 6.3 6.3 3.2 |

| IT11 | 100 60 40 | 6.3 3.2 1.6 | 6.3 3.2 1.6 | 12.5 6.3 3.2 | 12.5 6.3 3.2 |

| IT12; IT13 | 100 60 40 | 12.5 12.5 6.3 | 12.5 12.5 6.3 | 25 25 12.5 | 25 25 12.5 |

| IT14; IT15 | 100 60 40 | 12.5 12.5 12.5 | 25 25 12.5 | 50 50 25 | 50 50 25 |

В случаях, когда это необходимо по функциональным требованиям, допускается устанавливать значение шероховатости Ra менее указанных в таблице.

Метрические и дюймовые обозначения чистоты обработки поверхности (шероховатости). Таблица соответствия различных обозначений шероховатости. Достижимые чистоты обработки поверхности (шероховатости) для различных методов обработки материалов.

Метрические и дюймовые обозначения чистоты обработки поверхности (шероховатости). Таблица соответствия различных обозначений шероховатости. Достижимые чистоты обработки поверхности (шероховатости) для различных методов обработки материалов.

| ДПВА напоминает, что метрические шероховатости указываются в микрометрах (μм = 10 -6 м = 10 -3 мм), а дюймовые в микродюймах (μin ). На практике используется целое семейство обозначений, которые построены на основе символа, состояшего из 2-х отрезков с углом 60 градусов между ними. | |

| Обозначение шероховатости 1 Основной символ не должен использоваться сам по себе. Либо требуемая чистота обработки поверхности, либо (в мире) метод обработки должны указываться вместе с ним. | |

| Обозначение шероховатости 2 Например , возможна (рекомендована, но не обязательна) обработка на фрезерном станке, требуемая чистота поверхности 3,2 μм = 0,0032 мм | |

| Обозначение шероховатости 3 Символ с верхней перекладиной означает, что обработка со снятием материала обязательна, требуемая чистота поверхности 3,2 μм = 0,0032 мм. | |

| Обозначение шероховатости 4 Символ с кружочком внутри означает, что обработка со снятием материала запрещена, требуемая чистота поверхности 3,2 μм = 0,0032 мм. | |

| Величина шероховатости указанная в микродюймах в сорок раз превосходит аналогичную, указанную в микрометрах. | |

| Ra или — это средняя арифметическая шероховатость поверхности. | |

| Rt или — средняя арифметическая высота неровности профиля поверхности по 10 точкам ( 5 максимальных пиков и 5 углублений). | |

Таблица соответствия различных практически встречающихся обозначений шероховатостей.

| Ra μм | Ra μin | US классы шероховатости (новые, часто используемые) | Метрические классы шероховатости (старые чертежи) | Rt | Ra или | Американский стандарт ASA B46.1 |

| 50 | 2000 | N12 | ||||

| 25 | 1000 | N11 | ||||

| 12,5 | 500 | N10 | ||||

| 6,3 | 250 | N9 | 32 | |||

| 3,2 | 125 | N8 | 16 | |||

| 1,6 | 63 | N7 | 8 | |||

| 0,8 | 32 | N6 | 4 | |||

| 0,4 | 16 | N5 | 2 | |||

| 0,2 | 8 | N4 | 1 | и т.д. | ||

| 0,1 | 4 | N3 | 0,5 | |||

| 0,05 | 2 | N2 | 0,25 | |||

| 0,025 | 1 | N1 |

Таблица практически достижимых шероховатостей в зависимости от способа обработки поверхности.

5 — лучшие результаты

4 — достижимо

3 — худшего результата добиться можно, но….

Контроль шероховатости поверхности

Шероховатость поверхности может оцениваться самыми различными методами. Контроль может проводится на различных этапах, в некоторых случаях он визуальный, в других предусматривает применение специальных инструментов. Наиболее распространенными методами контроля шероховатости поверхности можно назвать:

- Компараторы.

- Электронные приборы.

- Микроскопы.

- Метод реплик согласно стандартам ISO.

- Профилометр.

Профилометр Mahr Marsurf PS1

компаратор СА507 + СА3600A

Шероховатость поверхности контролируют в процессе обработки материала или после выпуска продукции при определении его качества. Наиболее доступный метод оценки визуальный, но он не позволяет определить шероховатость поверхности с высокой точность. Визуальный метод не является разновидностью контроля, а только позволяет определить наличие или отсутствие дефектов. Наиболее доступный метод контроля шероховатости поверхности заключается в применении компараторов ISO, технические показатели которого соответствуют установленному стандарту ИСО 8503-1. Для контроля могут использоваться два типа рассматриваемого измерительного инструмента, которые применимы на различных производствах.

Качество обработки поверхностей деталей

Качество обработки поверхностей деталей. 4.60/5 (92.00%) проало 5

Качество сборки отдельных соединений изделия зависит не только от точности изготовления деталей, но и от качества поверхности деталей.

Все изготовляемые детали на своей поверхности имеют следы обработки режущего инструмента в виде «гребешков» — шероховатости. Шероховатости бывают по своей величине и характеру различны.

В процессе эксплуатации детали машины, изготовленные с поверхностью, имеющей большую шероховатость, подвергаются большему износу, чем детали, имеющие ровную поверхность.

Это объясняется тем, что площадь опоры шероховатой поверхности меньше, чем ровной, так как поверхности соприкасаются между собой только гребешками.

Из-за шероховатости зависит характер посадок. У шероховатой поверхности больший износ, чем у ровной при подвижных посадках, в следствии чего увеличивается посадочный зазор из-за быстрого стирания гребешков. Шероховатость также влияет на прочность соединяемых деталей при неподвижных посадках. Гребешки при соединении двух деталей с шероховатой поверхностью неподвижной посадкой срезаются при посадке, и натяг уменьшается.

Из этого следует, что при различных видах неподвижных посадок чистота поверхности должна иметь шероховатость в определенных пределах. Поэтому для различных посадок поверхности обрабатываются различными способами, а именно, опиловкой, шабровкой, притиркой, доводкой.

ГОСТ качество поверхности.

Степень чистоты зависит от величины гребешков, оставшихся от механической обработки, которая измеряется особым прибором, называемым профилографом. ГОСТ 2789 — 45 делит поверхности на разряды и классы в зависимости от средней высоты гребешков. Имеется четыре разряда чистоты поверхностей, которые в свою очередь разделяются на четырнадцать классов (см. табл. 1). Первые три разряда имеют по три класса — с 1 по 9-й, а четвертый — пять классов — с 10 по 14-й.

Классификация чистоты поверхности.

Таблица 1. Классификация чистоты поверхности.

Обозначение чистоты обработки поверхности.

На чертежах чистота обработки поверхности обозначается треугольниками: первый разряд — одним треугольником, второй — двумя треугольниками, третий — тремя треугольниками и четвертый — четырьмя треугольниками. Необработанная поверхность никакого знака не имеет, а зачищенная поверхность обозначается знаком

Классы обозначаются проставлением арабской цифры около треугольников (например, ▽▽ 4). К первому разряду относятся грубо обрабатываемые поверхности, которые получаются путем обдирки. Ко второму разряду относятся получистые поверхности, полученные путем грубой обработки.

К третьему разряду относятся чистые поверхности, гладкие, матовые, полученные в результате чистовой обработки металла — шлифованием, развертыванием и т. д.

К качественному четвертому разряду относятся весьма чистые поверхности — зеркального блеска, которые получаются после отделочных операций — притирки, доводки и т. д.

Для определения чистоты поверхности пользуются эталонами чистоты.

Параметры шероховатости

Для того чтобы проводить измерения шероховатости поверхности следует учитывать то, какой параметр при этом учитывается. Проводимый контроль предусматривает проверку совокупности неровностей, которые образуют рельеф на определенном участке.

Рассматривая поверхность определяется шероховатость, которая обозначается Rz или Ra. Шероховатость Rz – показатель 5-ти наиболее возвышенных точек, с которых берутся усредненные значения. Контроль проводят в пределе линии АВ. Шероховатость Ra представляет собой средний показатель арифметических абсолютных значение, которые касаются отклонения профиля поверхности от средней линии в пределах измеряемой базы.

Профилометр ПМ-80 МИКРОТЕХ.

Поверхность оценить визуально для определения всех вышеприведенных показателей практически не возможно. Визуальный способ неприменим в промышленности или в другой производственной деятельности, следует рассматривать особенности инструментального метода определения шероховатости, так как он позволяет определить нужные показатели с высокой точностью.

Шероховатость поверхности. Виды, методы и параметры.

Поверхности деталей, которые обработаны самым тщательным образом, не может быть идеально ровной: от номинальной – заданной чертежом – она будет отличаться. Есть два вида возможных отклонений: макро- и микрогеометрические, и при том, что первые характеризуют волнистость детали и степень её несоответствия форме, то вторые определяют не что иное, как шероховатость поверхности.

Понятию «шероховатость

» можно дать следующее определение: она представляет собой совокупность микронеровностей на поверхности детали или изделия. Ещё одно немаловажное уточнение – шаг неровности относительно базовой длины очень и очень мал.

Виды и параметры шероховатости:

Выделяют несколько видов шероховатости.

- Исходная шероховатость – следствие технологической обработки изделия абразивными материалами.

- Эксплуатационная шероховатость – шероховатость, которую приобрела поверхность вследствие изнашивания и трения.

- Равновесная шероховатость – эксплуатационная шероховатость, которая воспроизводится при стационарных условиях трения.

Согласно ГОСТ 2789-73 номенклатура параметров шероховатости выглядит следующим образом.

- Ra – среднее арифметическое значение отклонения профиля;

- Rz – высота неровностей профиля, снятая в 10 точках;

- S – средний шаг местных выступов профиля;

- Sm – среднее арифметическое значение шага неровности;

- Rmax – максимальная высота профиля;

- tp – относительная длина профиля (опорная), р – уровень сечения профиля.

Предпочтительным при задании шероховатости является параметр Ra.

Шероховатость во многом определяет эксплуатационные характеристики деталей и узлов, поэтому её точное измерение является одной из важных задач метрологии. Оценка может проводиться поэлементно (сравнение отдельных параметров) либо комплексно – путём сравнения исследуемой поверхности с эталоном.

В современных технологических исследованиях предпочтительным является первый способ.

Щуповой метод измерения шероховатости поверхности относится к контактным методам и реализуется с помощью профилометра. Прибор представляет собой датчик, оснащённый тонкой остро заточенной алмазной иглой с ощупывающей головкой.

Игла перемещается по нормали к исследуемой поверхности. Естественно, в местах микронеровностей (впадин и выступов) возникают механические колебания относительно головки. Эти колебания передаются на датчик, который преобразует механическую энергию в электрическую. Сигнал, генерируемый преобразователем, усиливается и измеряется: его параметры точно характеризуют неровности поверхности детали или изделия.

В зависимости от типа преобразователя полезных сигналов профилометры подразделяются на индуктивные, электронные, индукционные и пьезоэлектрические, причём наибольшее распространение получили устройства первого вида. Кроме этого, существует ещё одна разновидность приборов – профилографы, позволяющие не только измерить, но и записать параметры профиля в заранее подобранном горизонтальном и вертикальном масштабах.

Исследование неровности проводится в несколько этапов: профиль «ощупывается» определённое количество раз, и лишь на основе серии измерений вычисляется окончательное – усредненное – значение параметра: количественная характеристика неровности относительно длины участка.

Группа оптических – бесконтактных – способов измерения шероховатости поверхности достаточно обширна. Самыми распространёнными входящими в неё методами являются следующие:

- светового и теневого свечения;

- микроинтерференционный;

- растровый.

Растровый метод

Суть данного метода достаточно проста: на исследуемую поверхность накладывается изготовленная из стекла пластинка, на которую нанесена растровая сетка (система равноудалённых параллельных линий) с достаточно малым шагом.

При наклонном падении световых лучей в местах микронеровностей штрихи отраженной сетки накладываются на штрихи реальной – возникают муаровые полосы, свидетельствующие о наличии впадин и выступов на изучаемой поверхности. Точное измерение параметров неровности осуществляется по изложенной в ГОСТ методике с помощью растрового микроскопа.

Стоит отметить, что данный метод используется при исследовании лишь тех поверхностей, следы обработки на которых имеют преимущественное направление.

Методы светового и теневого свечения

Метод светового свечения при измерении параметров неровности применяется наиболее часто и заключается в следующем. Исходящий от источника света световой поток преобразуется в тонкий пучок, проходя через узкую щель. Далее он с помощью объектива под определённым углом направляется на исследуемую поверхность. Отраженный луч снова проходит через объектив и формирует изображение щели в окуляре. Абсолютно ровная поверхность соответствует идеально прямой светящейся линии, шероховатая поверхность – искривлённой.

Теневой метод является «продолжением» светового: на небольшом расстоянии от изучаемой поверхности устанавливается линейка, ребро которой скошено. Пучок света проходит тот же путь, однако, словно ножом срезается ребром. На контролируемой поверхности появляется тень, верхняя часть которой точно повторяет изучаемый профиль. Рассматривая это изображение в микроскоп, делают выводы о характере и параметрах шероховатости.

Микроинтерференционный метод

Для реализации микроинтерференционного метода используют измерительный прибор, в состав которого входит интерферометр и измерительный микроскоп. С помощью первого устройства формируется интерференционная картина исследуемой поверхности с искривлениями полос в местах неровностей. Увеличивающий в разы полученную картину микроскоп позволяет измерить параметры шероховатости.

Метод слепков

Описанный ниже метод используют для оценки шероховатостей труднодоступных поверхностей и поверхностей, имеющих сложную конфигурацию.

Метод слепков заключается в снятии негативных копий (материалом для их изготовления, как правило, служит парафин, гипс или воск) поверхности при их дальнейшем исследовании оптическими или щуповым методами. Иными словами, метод слепков не является самостоятельным методом и используется лишь в сочетании с вышеописанными способами измерения шероховатости поверхности.

Поделитесь этим материалом: