Материаловедение

Чугуном называют сплав железа с углеродом и другими элементами, содержащими углерода более 2,14 %.

Классификация чугунов

Характерной особенностью чугунов является то, что углерод в сплаве может находиться не только в растворенном и связанном состоянии (в виде химического соединения – цементита (Fe3C), но также в свободном состоянии – в виде графита. При этом форма выделений графита и структура металлической основы (матрицы) определяют основные типы чугунов и их свойства.

Классификация чугуна с различной формой графита производится по ГОСТ 3443-77. по следующим признакам:

- по состоянию углерода – свободный или связанный;

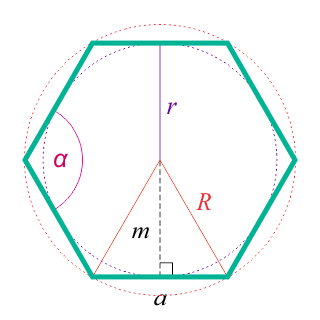

- по форме включений графита – пластинчатый, вермикулярный, шаровидный, хлопьевидный (Рисунок 1);

- по типу структуры металлической основы (матрицы) – ферритный, перлитный; имеются также чугуны со смешанной структурой: например, феррито-перлитные;

- по химическому составу – не легированные чугуны (общего назначения) и легированные чугуны (специального назначения).

В зависимости от формы выделения углерода в чугуне различают:

- белый чугун, в котором весь углерод находится в связанном состоянии в виде цементита Fe3C;

- половинчатый чугун, в котором основное количество углерода (более 0,8 %) находится в виде цементита;

- серый чугун, в котором весь углерод или его большая часть находится в свободном состоянии в виде пластинчатого графита;

- отбеленный чугун, в котором основная масса металла имеет структуру серого чугуна, а поверхностный слой – белого;

- высокопрочный чугун, в котором графит имеет шаровидную форму;

- ковкий чугун, получающийся из белого путем отжига, при котором углерод переходит в свободное состояние в виде хлопьевидного графита.

Серый чугун – это сплав системы Fe-C-Si, содержащий в качестве примесей марганец, фосфор, серу. Углерод в серых чугунах преимущественно находится в виде графита пластинчатой формы.

Структура отливок определяется химическим составом чугуна и технологическими особенностями его термообработки. Механические свойства серого чугуна зависят от свойств металлической матрицы, формы и размеров графитовых включений. Свойства металлической матрицы чугунов близки к свойствам стали.

Графит, имеющий невысокую прочность, снижает прочность чугуна.

Чем меньше графитовых включений и выше их дисперсность, тем больше прочность чугуна.

Графитовые включения вызывают уменьшение предела прочности чугуна при растяжении. На прочность при сжатии и твердость чугуна частицы графита практически не оказывают влияния. Свойство графита образовывать смазочные пленки обусловливает снижение коэффициента трения и увеличение износостойкости изделий из серого чугуна. Графит улучшает обрабатываемость резанием.

Согласно ГОСТ 1412-85 серый чугун маркируют буквами «С» – серый и «Ч» – чугун. Число после буквенного обозначения показывает среднее значение предела прочности чугуна при растяжении. Например, СЧ 20 – чугун серый, предел прочности при растяжении 200 МПа.

По свойствам серые чугуны можно условно распределить на следующие группы:

- ферритные и ферритно-перлитные чугуны (марки СЧ10, СЧ15), применяют для изготовления малоответственных ненагруженных деталей машин;

- перлитные чугуны (марки СЧ20, СЧ25, СЧ30), используют для изготовления износостойких деталей, эксплуатируемых при больших нагрузках: поршней, цилиндров, блоков двигателей;

- модифицированные чугуны (марки СЧ35, СЧ40, СЧ45), получают добавлением перед разливкой в жидкий серый чугун присадок ферросилиция. Такие чугуны имеют перлитную металлическую матрицу с небольшим количеством изолированных пластинок графита.

Чугун с вермикулярным графитом отличается от серого чугуна более высокой прочностью, повышенной теплопроводностью. Этот материал перспективен для изготовления ответственных отливок, работающих в условиях повышенных температур (блоки двигателей, поршневые кольца).

Вермикулярный графит получают путем обработки расплава серого чугуна лигатурами, содержащими редкоземельные металлы и силикобарий.

Модифицирование серого чугуна магнием, а затем ферросилицием позволяет получать магниевый чугун (СМЧ), обладающий прочностью литой стали и высокими литейными свойствами серого чугуна. Из него изготовляют детали, подвергаемые ударам, воздействию переменных напряжений и интенсивному износу, например, коленчатые валы легковых автомобилей.

Высокопрочный чугун

Отличительной особенностью высокопрочного чугуна являются его высокие механические свойства, обусловленные наличием в структуре шаровидного графита. Чугун с шаровидным графитом обладает не только высокой прочностью, но и пластичностью.

Получение шаровидного графита в чугуне достигается модифицированием расплава присадками, содержащими Mg, Ca, Се и другие редкоземельные металлы.

Химический состав и свойства высокопрочных чугунов регламентируются ГОСТ 7293-85 и маркируются буквами «В» – высокопрочный, «Ч» – чугун и числом, обозначающим среднее значение предела прочности чугуна при растяжении. Например, ВЧ100 – высокопрочный чугун, предел прочности при растяжении 1000 МПа.

Высокопрочный чугун с шаровидным графитом является наиболее перспективным литейным сплавом, с помощью которого можно успешно решать проблему снижения массы конструкции при сохранении их высокой надежности и долговечности. Высокопрочный чугун используют для изготовления ответственных деталей в автомобилестроении (коленчатые валы, зубчатые колеса, цилиндры и др.).

Белый и ковкий чугун

Белые чугуны характеризуются тем, что у них весь углерод находится в химически связанном состоянии – в виде цементита. Излом такого чугуна имеет матово-белый цвет. Наличие большого количества цементита придает белому чугуну высокие твердость, хрупкость и очень плохую обрабатываемость режущим инструментом.

Высокая твердость белого чугуна обеспечивает его высокую износостойкость, в том числе и при воздействии абразивных сред. Это свойство белых чугунов учитывается при изготовлении поршневых колец.

Однако белый чугун применяют главным образом для отливки деталей с последующим отжигом на ковкий чугун. Ковкий чугун получают путем отжига белого чугуна определенного химического состава, отличающегося пониженным содержанием графитизируюших элементов (2,4…2,9 % С и 1,0…1,6 % Si), так как в литом состоянии необходимо получить полностью отбеленный чугун по всему сечению отливки, что обеспечивает формирование хлопьевидного графита в процессе отжига.

Механические свойства и рекомендуемый химический состав ковкого чугуна регламентирует ГОСТ 1215-79. Ковкие чугуны, маркируют буквами «К» – ковкий, «Ч» – чугун и цифрами. Первая группа цифр показывает предел прочности чугуна при растяжении, вторая – относительное его удлинение при разрыве. Например, КЧ33-8 означает: ковкий чугун с пределом прочности при растяжении 330 МПа и относительным удлинением при разрыве 8 %.

Ковкий чугун используют для изготовления мелких и средних тонкостенных отливок ответственного назначения, работающих в условиях динамических знакопеременных нагрузок (детали приводных механизмов, коробок передач, тормозных колодок, шестерен, ступиц и т. п.). Однако ковкий чугун – малоперспективный материал из-за сложной технологии получения и длительности производственного цикла изготовления деталей из него.

Легированные чугуны

В зависимости от назначения различают износостойкие, антифрикционные, жаростойкие и коррозионно-стойкие легированные чугуны.

Химический состав, механические свойства при нормальных температурах и рекомендуемые виды термической обработки легированных чугунов регламентируются ГОСТ 7769-82. В обозначении марок легированных чугунов буквы и цифры, соответствующие содержанию легирующих элементов, те же, что и в марках стали.

Износостойкие чугуны, легированные никелем (до 5 %) и хромом (0,8 %), применяют для изготовления деталей, работающих в абразивных средах. Чугуны (до 0,6 % Сr и 2,5 % Ni) с добавлением титана, меди, ванадия, молибдена обладают повышенной износостойкостью в условиях трения без смазочного материала. Их используют для изготовления тормозных барабанов автомобилей, дисков сцепления, гильз цилиндров и др.

Жаростойкие легированные чугуны ЧХ2, ЧХЗ применяют для изготовления деталей контактных аппаратов химического оборудования, турбокомпрессоров, эксплуатируемых при температуре 600°С (ЧХ2) и 700 °С (ЧХ3).

Жаропрочные легированные чугуны ЧНМШ, ЧНИГ7Х2Ш с шаровидным графитом работоспособны при температурах 500…600°С и применяются для изготовления деталей дизелей, компрессоров и др.

Коррозионно-стойкие легированные чугуны марок ЧХ1, ЧНХТ, ЧНХМД ЧН2Х (низколегированные) обладают повышенной коррозионной стойкостью в газовой, воздушной и щелочной средах. Их применяют для изготовления деталей узлов трения, работающих при повышенных температурах (поршневых колец, блоков и головок цилиндров двигателей внутреннего сгорания, деталей дизелей, компрессоров и т. д.).

Антифрикционные чугуны используются в качестве подшипниковых сплавов, способных работать в условиях трения как подшипники скольжения.

Для легирования антифрикционных чугунов используют хром, медь, никель, титан.

Виды чугуна

Углерод в чугуне может содержаться в виде цементита (Fe3C) или графита. Цементит имеет светлый цвет, обладает большой твердостью и трудно поддается механической обработке. Графит, наоборот, темного цвета и достаточно мягок. В зависимости от того, какая форма углерода преобладает в структуре, различают: белый, серый, ковкий и высокопрочные чугуны. Чугуны содержат постоянные примеси (Si, Mn, S, P), а в некоторых случаях также легирующие элементы (Cr, Ni, V, Al и др.).

Белый чугун — вид чугуна, в котором углерод в связанном состоянии находится в виде цементита, в изломе имеет белый цвет и металлический блеск. В структуре такого чугуна отсутствуют видимые включения графита и лишь незначительная его часть (0,03-0,30 %) обнаруживается тонкими методами химического анализа или визуально при больших увеличениях. Отливки белого чугуна обладают износостойкостью, относительной жаростойкостью и коррозионной стойкостью. Прочность белого чугуна снижается, а твердость увеличивается с увеличением содержания в нём углерода.

Белый чугун очень тверд, почти не поддается механической обработке и поэтому не применяется для изготовления деталей, а используется для переделки в сталь и для изготовления деталей из ковкого чугуна. Такой чугун называется также передельным.

Серый чугун – сплав железа, кремния (от 1,2- 3,5 %) и углерода, содержащий также постоянные примеси Mn, P, S. В структуре таких чугунов большая часть или весь углерод находится в виде графита пластинчатой формы. Излом такого чугуна из-за наличия графита имеет серый цвет. Отдельной разновидностью (группой марок) серого чугуна является высокопрочный чугун с графитом глобулярной (шаровидной) формы, что достигается путем его модифицирования магнием (Mg), церием (Ce) или другими элементами.

Серый чугун характеризуется высокими литейными свойствами (низкая температура кристаллизации, текучесть в жидком состоянии, малая усадка) и служит основным материалом для литья. Он широко применяется в машиностроении для отливки станин станков и механизмов, поршней, цилиндров.

Высокая хрупкость, свойственная серым чугунам вследствие наличие в их структуре графита, делает невозможным их применение для деталей, работающих в основном «на растяжение» или «на изгиб»; чугуны используются лишь при работе «на сжатие».

Серый чугун маркируется буквами СЧ, после которых указывают гарантированное значение предела прочности в кг/мм², например СЧ30. Высокопрочные чугуны маркируются буквам ВЧ, после которых указывают прочность и, через тире, относительное удлинение в процентах, например ВЧ60-2.

Ковкий чугун–условное название мягкого и вязкого чугуна, получаемого из белого чугуна отливкой и дальнейшей термической обработкой. Используется длительный отжиг, в результате которого происходит распад цементита с образованием графита, то есть процесс графитизации, и поэтому такой отжиг называют графитизирующим.

Ковкий чугун, как и серый, состоит из сталистой основы и содержит углерод в виде графита, однако графитовые включения в ковком чугуне иные, чем в обычном сером чугуне. Разница в том, что включения графита в ковком чугуне расположены в форме хлопьев, которые получаются при отжиге, и изолированны друг от друга, в результате чего металлическая основа менее разобщена, и чугун обладает некоторой вязкостью и пластичностью. Из-за своей хлопьевидной формы и способа получения (отжиг) графит в ковком чугуне часто называют углеродом отжига. Ковкий чугун получил свое название из-за повышенной пластичности и вязкости (хотя обработке давлением не подвергается).

Ковкий чугун обладает повышенной прочностью при растяжении и высоким сопротивлением удару. Из ковкого чугуна изготовляют детали сложной формы: картеры заднего моста автомобилей, тормозные колодки, тройники, угольники и т. д.

Маркируется ковкий чугун двумя буквами и двумя числами, например КЧ 370-12. Буквы КЧ означают ковкий чугун, первое число—предел прочности (в МПа) на разрыв, второе число — относительное удлинение (в процентах), характеризующее пластичность чугуна.

Высокопрочный чугун – чугун, имеющий графитные включения сфероидальной формы. Графит сфероидальной формы имеет меньшее отношение его поверхности к объему, что определяет наибольшую сплошность металлической основы, а следовательно, и прочность чугуна.

Высокопрочный чугун наиболее часто применяется для изготовления изделий ответственного назначения в машиностроении, а также для производства высокопрочных труб (водоснабжение, водоотведение, газо-, нефте-проводы). Изделия и трубы из Высокопрочного чугуна отличаются высокой прочностью, долговечностью, высокими эксплуатационными свойствами.

Классификация чугуна — виды

«Железное литьё» известно человечеству с незапамятных времен. В наше время оно широко используется во многих сферах народного хозяйства и носит название – чугун. И если о коленвалах, картерах редукторов, ступицах колес, арматуре обычный человек может и не знать, то о сковородках, чугунках, радиаторах, ваннах, решетках и других чугунных изделиях знают все.

Металлургическая промышленность производит разные простые и специальные виды чугуна, для каждого из которых существует своя сфера применения.

Особенности чугунов

Чугун – железоуглеродистый сплав, выплавляемый с использованием топлива из магнитного, красного или бурого железняка, с добавлением специальных неорганических веществ – плавней (флюсов).

Очень многие не видят принципиальных отличий между сталью и чугуном, ошибочно предполагая, будто это одно и тоже.

Оба продукта металлургии являются сплавами – состоят из нескольких компонентов, одним из которых является железо.

Чугун выступает сырьём для производства стали.

Технологические свойства:

- у стали – деформационные (штамповка, вальцевание, ковка);

- у чугуна – литейные.

Присутствие углерода:

- сталь – 0,02 — 2,14 %;

- чугун – 2,14 — 6,67 %.

Внешние отличия:

- чугун темный и матовый;

- сталь серебристая и блестящая.

Различные физические характеристики

- выше литейные качества;

- легко обрабатывается резанием;

- имеет меньший вес;

- ниже температура плавления.

К минусам чугуна можно отнести:

- малая пластичность;

- хрупкость;

- слабо поддаётся ковке и сварке.

У чугуна низкая себестоимость, он дешевле стали.

Добавки и примеси

Весь поставляемый чугун регламентирован ГОСТами по своему химическому составу и содержанию примесей. Чугунное литьё, помимо железа, имеет в себе некоторые «ингредиенты», влияющие на конечный продукт и добавляющие определенные особенности:

- углероды – увеличивают твердость сплава;

- кремний – улучшает литейные качества;

- марганец – придает крепость;

- сера — «загущает», ограничивает жидкотекучесть чугуна.

- фосфор вызывает образование трещин в холодном состоянии и снижает механические параметры.

С целью улучшения исходного материала чугун легируют, то есть вводят различные легирующие добавки, изменяющие физические и/или химические свойства.

- цирконий;

- алюминий;

- молибден;

- титан;

- ванадий;

- медь;

- хром.

Чугуны с большим содержанием кремния и марганца в составе относят к легированным.

Классификация чугунов

Металлургическая промышленность выпускает разные виды чугуна. Сорт зависит от участвующих в сплаве форм графита или цементита и остальных компонентов.

Серый чугун (СЧ)

Обозначают буквами СЧ. На разрезе – серовато-черный, что обусловлено присутствием графита, этого природного цвета. В составе также присутствуют различные примеси, в том числе и кремний. Этот вид чугуна, свободно поддающийся резке и часто употребляющийся в машиностроительной отрасли для «неосновных» деталей, при добавлении фосфора становится жидкотекучим. Применим для всех видов литья, в том числе художественного.

Белый чугун

На разрезе светлый, благодаря присутствию карбида железа. Подвергается дальнейшей переработке на ковкий чугун и сталь. Поэтому сорт называют передельным. Свойства – хрупкость и твердость, слабо обрабатываемый, не годится для самостоятельного использования. Твердый, слабо подвержен обработке, хрупкий – такие свойства делают его непригодным для самостоятельного использования.

Ковкий чугун

Обозначение — КЧ. При длительном отжиге белый чугун преобразуется в ковкий.

Свойства – не поддаётся обработке давлением, но при этом обладает повышенной сопротивляемостью ударам и прочностью при растяжении. Ковкий чугун подходит для изготовления деталей усложненной конфигурации.

Высокопрочный

Маркируют буквами ВЧ. Получают при введении в серый жидкий чугун спецдобавок, для придания графиту сфероидальной формы. Высокопрочный вид чугуна применяют для изготовления ответственных деталей – шестерён, коленвалов, поршней, которые должны иметь высокую износоустойчивость.

Форма выпуска передельного и литейного видов – специальные формы – чушки. Современные технологии позволяют получить полуфабрикаты, квадратные, листовые, пластинчатые, брусковые заготовки разновидностей чугуна.

В зависимости от назначения и химсостава выделяют следующие разновидности чугуна:

- ферросплавы

- легированные.

Они имеют названия, соответствующие металлам-добавкам:

- циркониевые;

- хромистые;

- ванадиевые;

- медные;

- титановые.

Легированные виды более всего востребованы в производстве агрегатов, механизмов, узлов и деталей, работающих в особо неблагоприятных средах и условиях.

Чугун, отличающийся увеличенным процентным включением ферромарганца или ферросилиция, относят к специальным – ферросплавам. Добавляются в сталеплавильном производстве для выделения кислорода – раскисления.

К легированным чугунам относят:

- Антифрикционные;

- Жаростойкие;

- Жаропрочные;

- Коррозионностойкие.

Антифрикционные виды маркируются первыми буквами АЧ. Например, АЧС — это антифрикционный серый чугун. Ещё можно увидеть маркировку АЧВ — антифрикционный высокопрочный чугун и АЧК — антифрикционный ковкий.

Жаростойкий вид маркируют буквами ЖЧ. Далее указывается буква обозначающая легирующий элемент. Например, ЖЧХ-2,5. Это жаростойкий чугун с добавлением хрома 2,5%.

К жаростойким относят марки: ЧН19ХЗШ.

К коррозионностойким: маркировка ЧНХТ, ЧН1МХД

Еще их называют специальными чугунами.

Производство

Технология промышленного извлечения железа из железосодержащего сырья и получение чугуна достаточно трудоёмкая и сложная. Нет смысла описывать все химические и технологические процессы и углубляться в терминологию. Изучить вопрос можно при желании в источниках по металлургии.

Чугун выплавляют из магнитного, красного, бурого железняка, на металлургических комбинатах, в специальных доменных печах. Топливом служит кокс, который частично могут заменять мазутом или газом.

Руда проходит предварительную подготовку, прежде чем попасть в доменную печь. Помимо руды и топлива, для плавки используют флюсы – известняки, необходимые для образования шлака и удаления серы из расплава.

Методы подготовки зависят от качества руды – это дробление, сортировка, окусковывание, обогащение и другие.

Пройдя все сложные процессы, руда превращается в шихту, которая непрерывно загружается в доменную печь.

Через фурмы в нижней части подается раскаленный воздух, обогащенный кислородом и природный газ, который сгорает под воздействием высоких температур, образуя диоксид кислорода. Поднимаясь выше, газ соединяется с кислородом и с еще не сгоревшим углеродом, преобразуясь в угарный газ СО. Он вступает в реакцию с оксидами железа, «отбирая» у них кислород.

В результате образуется почти чистый металл. Расплавленная чугунная масса стекает в горн. Несгораемые остатки также стекают вниз.

Готовый чугун сливают через определенные промежутки времени в специальные ковши.

Пока в печи идет процесс плавки, отверстие, через которое выпускают чугун, забивают специальной пробкой из тугоплавкой массы. Чтобы выпустить металл, в пробке пробивают отверстие. По специальным каналам в полу цеха поток расплавленного металла течет «красным сливом».

Жидкий шлак также выпускают из печи по другому каналу.

С каждой плавки берется проба. Металл заливают в специальную форму и делают анализ. Все процессы автоматизированы. За ними следят операторы.

А простому обывателю домна представляется гигантской пробиркой, в которой происходит «таинство» превращения железной руды в чугун.

Преимущества «железного литья»

Чугуны, как и любые материалы, имеют определенные плюсы и минусы, при эксплуатации различной продукции из них – запчастей к автомобилям, деталей станков, сантехнического оборудования и других изделий.

- экологичность;

- способность сохранять температуру;

- высокая теплоотдача;

- устойчивость к перепадам температур;

- устойчивость к кислотам и щелочам;

- коррозионная устойчивость;

- некоторые виды – повышенной прочности, что позволяет сравнивать со сталью;

- износостойкость;

- долговечность.

- хрупкость, при сборке следует соблюдать осторожность;

- большой вес изделий;

- ржавеет при длительном контакте с водой.

Основу черной металлургии в нашей стране составляет производство чугуна, стали и проката. Крупнейшим потребителем «железного литья» являются такие стратегически важные отрасли как металлообработка, машиностроение, строительство, транспорт, легкая промышленность, химическая и другие.

Железное литьё не сдает свои позиции и в производстве товаров народного потребления – чугунные котлы, сковородки, утятницы, ограды. Искусные мастера из этого металла создают самые настоящие произведения искусства – каминные решетки, ограды, скамейки, перила, украшая их ажурными чугунными кружевами.