Как выбирать электроды для сварки

Для того чтобы электросварка принесла хорошие результаты, швы получались надежными и сверхпрочными, следует знать, как правильно выбрать электроды. Запутаться в широком спектре изделий, предлагаемых на рынках, очень легко. Различают их по типам, материалам изготовления, составу покрытий и другим важным параметрам. Неверный выбор снизит качество выполненных работ.

Как выбрать сварочные электроды

В первую очередь следует обратить внимание на то, что изделия могут быть плавящимися либо неплавящимися. В составе первых металлические стержни со специальной обмазкой поверхностей, что защищает сварочные зоны и повышает устойчивость горения дуги. Именно ими пользуются в процессе ручной дуговой сварки. Вторая категория предназначена для работ в среде с защитным газом (аргоном), ее особенности будут рассматриваться отдельно.

При выборе также нужно принять к сведению то, из каких материалов произведены соединяемые детали. Для варки разных металлов подбираются разные виды электродов. Например:

- Если нужно соединить низкоуглеродистые и низколегированные стали, приобрести нужно углеродные электроды.

- Для соединения легированной стали покупают изделия (ГОСТ 9467−75, ГОСТ 9466–75 ).

- Когда планируются работы с наплавками или сталями разных видов, то понадобятся изделия, сердечник которых выполнен из высоколегированных металлов.

- При варке чугуна также не обойтись без соответствующих электродов — ОЗЧ-2.

В наши дни сформировался своеобразный рейтинг известных марок:

- АНО. Отличаются хорошим воспламенением, не нуждаются в дополнительном прокаливании. С ними смогут работать как начинающие специалисты, так и профессионалы с опытом.

- МР-3. Универсальные, могут применяться и для соединений неочищенных поверхностей.

- МР-3С. Их используют, когда до швов выдвигаются повышенные требования.

- УОНИ 13/55. Применяются при монтаже ответственных конструкций, в которых швы должны иметь высокое качество. Неопытным сварщикам не рекомендуется с ними работать, так как требуется опыт и определенная квалификация.

Преимущества известных марок

- Облегчают процесс сварки. Трудности могут возникать только при некорректном выборе материала сердечника.

- Высококачественные швы. Данный параметр очень важный. Позволяет получить прочные соединения как внешние, так и внутренние, выпуклые и вогнутые сварные швы.

- Простота отделения шлака. Это дает возможность увидеть, насколько качественный получился шов.

- Можно сваривать элементы, что были подданы действию коррозии. Конечно, подобные процедуры выполняют не слишком часто, но они будут выполнены на должном уровне.

- Безопасность для сварщика, выдержаны санитарно-гигиенические требования.

Различия марок и диаметров

Опытные специалисты-сварщики иногда утверждают, что пользуясь инверторными сварочными аппаратами, можно покупать любые электроды. Такие мнения основаны на их личном опыте, когда они выполняют определенные виды работ. Преимущественно при инверторной сварке не предъявляются серьезные требования относительно герметичности швов, поэтому могут использоваться изделия с диаметром 0,5−2 мм.

Подбирать диаметр и марку следует исходя из того, металлы какой толщины необходимо будет соединить. Для значительной толщины потребуется длительная проварка, что значит — у электрода должен быть большой диаметр.

Тонкими электродами для сварки еще нужно научиться работать, ведь они быстро горят. Как правило, их посредством выполняют прихватки.

Также выбор сварочных материалов зависит и от типа работ, для которых планируется их применять. Так, когда выполняют сложнейшие трассовые работы, понадобятся большие электроды, а смонтировать конструкцию из профильных компонентов можно с помощью электродов с диаметром, не превышающим 2 мм. Именно ими пользуются при соединении секций ворот, изготовлении оград из профнастила и труб.

Классификация изделий

Разделение на отдельные виды производится, в первую очередь, в зависимости от их основного предназначения. В частности, выделяются такие:

- Для сварки углеродистых и низколегированных сталей.

- Позволяющие соединять высокопрочные теплоустойчивые стали.

- Для работы с высоколегированными сталями («электроды для нержавейки»).

- Для варки алюминия и его сплавов.

- Для работ с медью и ее сплавами.

- Позволяющие соединять чугунные элементы.

- Те, посредством которых производится наплавка и выполняются ремонтные работы.

- Соединяющие стальные детали неопределенных составов и трудносвариваемые стали.

На электроды для сварки наносят разные покрытия. чаще всего используются изделия с двойными покрытиями.

Изделия, имеющие основное покрытие, самые известные из них — УОНИ 13/55. Их выбирают для получения высококачественных сварных швов, которые отличает исключительная ударная вязкость, пластичность и механическая прочность. Кроме того, подобные швы устойчивы перед кристаллизационными трещинами, не склонны к естественному старению.

У них есть некоторые недостатки. Так, при влажном покрытии соединяемых компонентов, наличии ржавчины или масляных следов, окалин в швах будут возникать поры. Также работы возможны только на постоянном токе и обратной полярности.

Другой тип — электроды с рутиловым покрытием. Такие изделия, самой известной маркой которых является МР-3, применяются при соединении элементов конструкций с низкоуглеродной стали. Они имеют следующие технологические преимущества:

Существующие виды электродов, их классификации и характеристики

В настоящее время существует огромное количество технологий: от сварки под флюсом и под порошком до холодной сварки. Все эти виды электродов отличаются друг от друга процессом, но подача тока на деталь происходит везде одинаково, а именно при помощи сварочных проволок. В этой статье мы расскажем об их видах и применении.

Электрод представляет собой отрезок проволоки малой длины, покрытой защитным слоем.

Проволока и покрытия могут быть выполнены из различных видов материала. Выбор материала в свою очередь зависит характера свариваемых деталей.

Для чего нужны электроды?

Обычно они служат для соединения чугунов и сталей, цветных металлов, но могут быть использованы и для их резки. Сейчас ими можно варить практически во всех пространственных положениях.

Разновидностей стержней огромное количество, каждый изготавливается для своей конкретной задачи, поэтому все марки делятся на определенные классы.

Так какие бывают марки электродов? Какие бывают виды электродов для сварки?

Итак, теперь выясним, какие существуют виды сварочных электродов.

В первую очередь начнем с того, что марки электродов для сварки бывают плавящиеся и неплавящиеся. Плавящиеся электроды не только передают ток на деталь, они также путем расплавления вступают в химическую связь с расплавленным металлом и обеспечивают соединение деталей. Неплавящиеся стержни обеспечивают подвод тока к соединяемым деталям, а присадки подводятся отдельно. Их изготавливают из различного рода тугоплавких материалов, таких как графит и вольфрам.

Кроме этого, группы электродов делятся на металлические и неметаллические. Ко второй марке электродов для сварки относятся графитовые и угольные стержни. Они обладают хорошей проводимостью и хорошо справляются со сваркой и резкой, и наплавкой, хорошо проводят токи, обладают высокой температурой плавления. Применяются они вместе с присадкой, которая может подаваться на дугу во время сварки, а может быть уложена на соединяемую область сразу. К характеристикам электродов для сварки относятся такие преимущества, как возможность многоразового использования и отсутствие прилипания к поверхности детали.

В свою очередь металлические виды электродов для сварки состоят из сердечника. Они имеют специальные покрытия, обеспечивающие высокое качество шва, улучшение эксплуатационных свойств изделия после работы и предотвращении попадания вредных включений в сварочную ванну. В газообразующее покрытие могут входить такие элементы, как крахмал, пиролюзит и другие. Такой метод повышает производительность процесса за счет применения большой величины тока, образования защитной пленки на поверхности металла и тем самым препятствию попадания атмосферного воздуха в зону сварки, более стабильная дуга.

Классификация сварочных электродов

Перейдем к вопросу о том, какие бывают электроды для сварки. Остановимся на классификации электродов по назначению.

Для того, чтобы знать характеристики тех или иных стержней, существует понятие маркировки, в которой указаны различные характеристики электродов для сварки и прочие данные. Важно знать и толщину стержней. Это необходимо для правильного его подбора, работе с изделием определенной толщины. Описание, классификация и маркировка обычно указывается на упаковке.

- устойчивое горение дуги и легкое зажигание;

- равномерное расплавление покрытия;

- равномерное покрытие шлаком шва;

- не затрудненное удаление шлака со шва;

- отсутствие пор, трещин и непроваров.

Назначение электродов в большой мере зависит от состава его металлического сердечника. При изготовлении берутся во внимание ряд факторов, влияющих на качество шва:

- классификация по назначению;

- прямое назначение отдельного типа сплавов и металлов;

- пространственного положения работ и условия проведения работ;

- толщины деталей и конструкций;

- узкоспециализированные характеристики шва (изгиб, сопротивление разрыву, насыщенность кислорода, текучесть жидкого шва и др.).

Учет маркировки сведен соответствующими стандартами и сортаментами. Стержень определенной маркировки должен соответствовать всем техническим условиям, маркировка на упаковке должна совпадать с содержимым качественно и количественно. Классификация электродов по назначению характеризуется металлом, над которым будут проводиться сварочные работы.

- У — низколегированные и углекислотные стали: Э6, Э55, Э46, Э42 и другие;

- Л — легированные стали: Э70, Э85, Э100 и другие;

- Т — легированные теплоустойчивые стали: Э09М, Э09МХ и другие;

- В — высоколегированные стали с особыми свойствами: Э12Х13, Э10Х17Т и другие;

- Н — наплавка поверхностных слоев с особыми свойствами: Э10Г2, Э11ГЗ, Э16Г2ХМ и другие.

Виды сварочных проволок

Проволоки могут быть разделены на четыре типа: алюминиевые, омедненные, нержавеющие и порошковые. Давайте разберемся с особенностями, которые характеризуют данные типы проволок.

Алюминиевые проволоки используют тогда, когда необходимо произвести соединение алюминия с кремнием или алюминия с марганцем.

Нержавеющая проволока может пригодиться в случаях, когда необходимо соединить никелированные, хромированные металлы из нержавеющей стали.

Омедненные проволоки применяют в тех случаях, когда требуется соединить низкоуглеродистые и низколегированные стали. Такие проволоки позволяют повысить качество шва, поддерживают горение сварочной дуги, предотвращают разбрызгивание расплавленного металла.

И наконец, порошковые стержни применяется в судостроении, где недопустимо применение других типов проволок. Она отличается от перечисленных тем, что предыдущие производят сваривание изделия в среде защитных газов, в то время как порошковые — нет.

Стоит упомянуть и о сварке под флюсом, где вместо среды защитных газов используется флюс, которым могут являться такие элементы, как борная кислота, бура, фториды и хлориды. Он защищает сварочную ванну от попадания вредным примесей и газов, которые пагубно влияют на металл.

Говоря подробнее об назначении покрытия, оно должно обеспечивать стабильное горение сварочной дуги и получение металла на шве с заданными свойствами, такими как ударная вязкость, стойкости от коррозии, пластичность, прочность и другие. Шлак, в свою очередь, служит для защиты еще не затвердевшего расплавленного металла от попадания кислорода и азота, которые являются вредными включениями и нарушают технологичность детали. Также шлаковая оболочка в значительной мере уменьшает скорость затвердевания шва, позволяя выходить из сварочной ванны неметаллических и газовых включений. Компонентами, образующими шлак, являются: доломит, марганцевая руда, титановый концентрат, кварцевый песок, мел и многие другие.

Легирование сварочного шва производится для добавления специальных свойств изделию. Легирующими компонентами являются: хром, вольфрам, молибден, никель, марганец и другие.Также легирование металла производится проволокой, которая уже содержит нужные для этого элементы, но чаще всего легирования сварочного шва достигают введением легирующих компонентов в состав нанесения.

Иногда для повышения производительности сварочного процесса и для увеличения наплавляемого металла за отрезок времени в покрытие добавляют железный порошок. Его введение повышает технологические свойства стержня, а именно облегчает зажигание дуги, уменьшает скорость охлаждения металла, улучшая сварку при низких температурах.

Типы электродов для покрытия бывают следующими:

- А — с кислотным нанесением с содержанием окиси марганца, кремния, железа и титана. Электрод группы А может быть применен при сварке стали; для электродов марки А нет никаких пространственных ограничений.

- Б — с нанесением, в основу которого входят карбонат кальция и фтористый кальций; электроды марки Б не должны применяться для сварки в вертикальном положении.

- Ц — с нанесением из целлюлозы, в которое также входят органически вещества, создающие защиту дуги при сгорании и образующие тонкий слой шлака;

- Р — с рутиловым покрытием, которое направлено на уменьшения разбрызгивания металла, устойчивости горения дуги и формирование швов во всех пространственных направлениях;

- Ж- ставится в обозначение при присутствии в составе покрытия более 20% железного порошка;

- П — прочие виды покрытия.

Еще существуют типы электродов для покрытия с оболочкой смешанного вида, они обозначаются сразу двумя буквами.

Существуют типы электродов по применению их в определенном пространственном положении. Они тоже маркируются, а именно следующими цифровыми кодами:

- данный цифровой код говорит об универсальности типа;

- данный вид подходит для использования во все пространственных положениях, кроме вертикального;

- предназначен для вертикальных и горизонтальных работы, но работы под потолком не допустимы;

- только для горизонтальных швов.

Некоторые правила использования электродов

Необходимо соблюдать их сохранность. Для качественной и безопасной работы ее геометрия не должна быть нарушена, вес и масса ее должны совпадать с данными на упаковке, шлаковые корки должны с легкостью отделяться от шва. Все должно быть герметично упаковано, а упаковка должна предотвращать попадание влаги во внутрь. Электроды должны быть сухими, попадание влаги на них приводит к отсыреванию покрытия, а значит, и к ухудшению сварочного процесса. Допускается сушить их в специально оборудованных печах при заданной температуре 260 градусов Цельсия, а после сушки должны быть герметично упакованы для предотвращения повторного попадания воды на них. Также влага не самым лучшим образом влияет на характеристики покрытия, расплавленный металл может сильно разбрызгиваться. Из-за влаги могут образовываться поры, трещины, раковины и другие дефекты. Не рекомендуется варить гнутыми стержнями с поврежденным покрытием.

Многие характеристики занесены в таблицы. Таблица — удобный и наглядный способ получения информации о характеристиках материалов,о марках сварочных электродов и многом другом.

В настоящее время наиболее распространена ручная дуговая сварка. Электроды для ручной сварки похожи на металлический пруток. Такой тип сварки проще в применении, чем многие другие виды, компактен, допускает сварку в труднодоступных местах, с его помощью можно работать с чугуном, сталью, многими цветными металлами, прост в использовании и не требует больших материальных вложений. К минусам такого типа соединения можно отнести то, что качество шва напрямую зависит от квалификации рабочего, довольно низкий КПД по сравнению с остальными типами сварки, вредные условия труда для рабочих и другие. Для ручной дуговой сварки применяют специальные сварочные инверторы. Электроды для ручной сварки изготавливаются в соответствии с требованиями ГОСТ9466.

В заключение можно сказать, что на сегодняшний день имеется огромный спектр типов электродов и их применение, а сварка по-прежнему является важной частью многих строительных, производственных, монтажных работ. Их огромное количество, они различаются по маркам, толщинам, химическому составу и прочим характеристикам. Важно знать, какие стержни можно применять при различного рода работах, дабы добиться максимального результата и получить на выходе качественное изделие или деталь. Данный вид работ привлекает все новых специалистов, ученые продолжают работу над улучшением технологического процесса, ведь спрос на сварочные работы довольно велик.

Сварочный электрод

Сва́рочный электро́д — металлический или неметаллический стержень из электропроводного материала, предназначенный для подвода тока к свариваемому изделию. В настоящее время выпускается более двухсот различных марок электродов [1] [2] [3] , причем более половины всего выпускаемого ассортимента составляют плавящиеся электроды для ручной дуговой сварки [1] .

Сварочные электроды делятся на плавящиеся и неплавящиеся. Неплавящиеся электроды изготовляют из тугоплавких материалов, таких как вольфрам по ГОСТ 23949-80 [4] «Электроды вольфрамовые сварочные неплавящиеся», синтетический графит или электротехнический уголь. Плавящиеся электроды изготовляют из сварочной проволоки, которая согласно ГОСТ 2246—70 [5] разделяется на углеродистую, легированную и высоколегированную [6] . Поверх металлического стержня методом опрессовки под давлением наносят слой защитного покрытия. Роль покрытия заключается в металлургической обработке сварочной ванны, защите её от атмосферного воздействия и обеспечении более устойчивого горения дуги.

Содержание

История

История сварочных электродов неразрывно связана с историей развития сварки и сварочных технологий. Впервые электрод был использован в экспериментах, связанных с исследованием свойств электрической дуги (в 1802 профессором В.В. Петровым). В 1882 году русский изобретатель Николай Николаевич Бенардос предложил использовать электрическую дугу, горящую между угольным электродом и металлической деталью, с целью соединения металлических кромок [7] .

Почти одновременно с Н. Н. Бенардосом работал другой крупнейший российский изобретатель — Николай Гавриилович Славянов, много сделавший для развития дуговой сварки. Он критически оценил изобретение Бенардоса и внес в него существенные усовершенствования, касающиеся в первую очередь металлургии сварки. Николай Гавриилович заменил неплавящийся угольный электрод металлическим плавящимся электродом-стержнем, сходным по химическому составу со свариваемым металлом. Другим важным достижением Славянова считается использование расплавленного металлургического флюса, защищающего сварочную ванну от окисления, выгорания металла и накопления в сварном соединении вредных примесей серы и фосфора [7] [8] .

В 1904 году швед Оскар Кьельберг основал в Гётеборге фирму «ESAB». Деятельность предприятия была связана с применением сварки в судостроении. В результате собственных исследований и наблюдений О. Кьельберг изобрел технологию сварки покрытыми плавящимися электродами. Покрытие стабилизировало горении электрической дуги и защищало зону дуговой сварки. В 1906 году им был получен патент «Процесс электрической сварки и электроды для этих целей» [9] . Именно использование покрытых плавящихся электродов дало повод к развитию и использованию сварочных технологий в различных отраслях производства.

В 1911 году англичанин А. Строменгер существенно улучшил электродное покрытие. Предложенное им покрытие состояло из асбестового шнура, пропитанного силикатом натрия. Этот шнур наматывался на металлический стержень. Поверх этого поктытия ещё наматывалась тонкая алюминиевая проволока. Такая структура электродного покрытия обеспечивала защиту сварочной ванны и металла сварного шва от атмосферного воздуха за счет образования шлака. Алюминий использовался в качестве раскислителя и обеспечивал удаление кислорода. Под названием «Квази-арк» эти электроды распространились по Европе и Америке [10] .

В октябре 1914 года С. Джонсу был выдан британский патент на метод получения электрода, покрытие которого наносилось методом опрессовки. Металлический стержень проталкивался через фильеру одновременно с шихтой, ложившейся на стержень [10] .

В 1917 году американские ученые О. Андрус и Д. Стреса разработали новый тип покрытия электродов [10] . Стальной стержень был обернут бумагой, приклеенной силикатом натрия. В процессе сварки такое покрытие выделяло дым, защищая сварочную ванну от воздействия воздуха. Также было отмечено, что бумажное покрытие обеспечивало моментальное зажигание электрической дуги с первого касания и стабилизировало её горение. В 1925 году англичанин А. О. Смит использовал для улучшения качества электродного покрытия порошкообразные защитные и легирующие компоненты. В то же время французские изобретатели О. Са-разен и О. Монейрон разработали покрытие электродов, в составе которого были использованы соединения щелочных и щелочноземельных металлов: полевой шпат, мел, мрамор, сода. Благодаря низкому потенциалу ионизации таких элементов, как натрий, калий, кальций, обеспечивалось легкое возбуждение дуги и поддержание её горения [10] .

Таким образом, за первую четверть XX века были разработаны конструкции плавящихся электродов для ручной дуговой сварки, методы их изготовления, обоснован состав покрытия. Электродные покрытия содержали специальные компоненты: газообразующие — оттесняющие воздух из зоны сварки; легирующие — улучшающие состав и структуру металла шва; шлакообразующие — защищающие расплавленный и кристаллизующийся металл от взаимодействия с газовой фазой; стабилизирующие — вещества с низким потенциалом ионизации. Дальнейшие разработки в области производства сварочных электродов были сконцентрированы на компонентах, входящих в состав покрытия и электродной проволоки, на промышленных методах производства.

Классификация сварочных электродов

Большое разнообразие электродов, а также принципов их классификации затрудняет разработку единой общепринятой системы классификации электродов. Марки электродов стандартами не регламентируются. Подразделение электродов на марки производится по техническим условиям и паспортам. Каждому типу электродов может соответствовать одна или несколько марок. возможно то что электрод не относится к маркам Все сварочные электроды можно разделить на две группы, которые в свою очередь подразделяются на подгруппы:

| Неметаллические сварочные электроды | Металлические сварочные электроды | ||||

| Неплавящиеся | Неплавящиеся | Плавящиеся | |||

| · Графитовые · Угольные | · Вольфрамовые · Торированные · Лантанированные · Итрированные | Покрытые | Непокрытые | ||

| · Стальные · Чугунные · Медные · Алюминиевые · Бронзовые и другие | Использовались на ранних стадиях развития сварочных технологий. Сейчас применяются в виде непрерывной проволоки для сварки в среде защитных газов. | ||||

Классификация покрытых металлических сварочных электродов по ГОСТ 9466-75 [11]

В соответствии с ГОСТ 9466-75 электроды покрытые металлические для ручной дуговой сварки сталей и наплавки классифицируются по назначению, механическим свойствам и химическому составу наплавленного металла (типам), видам и толщине покрытий, а также некоторым сварочно-технологическим характеристикам.

Виды электродов по назначению:

- для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм² (600 МПа). Обозначаются буквой У (ГОСТ 9467-75);

- для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм² (600 МПа). Обозначаются буквой Л (ГОСТ 9467-75);

- для сварки легированных теплоустойчивых сталей. Обозначаются буквой T (ГОСТ 9467-75);

- для сварки высоколегированных сталей с особыми свойствами. Обозначаются буквой В (ГОСТ 10052-75);

- для наплавки поверхностных слоев с особыми свойствами. Обозначаются буквой H (ГОСТ 10051-75).

Вышеуказанными стандартами предусмотрено разделение электродов на типы, в соответствии с механическими свойствами и химическим составом наплавленного металла. Цифры, обозначающие каждый тип электрода — Э42, Э42А, Э50 и т. д., характеризуют гарантированное минимальное временное сопротивление разрыву в кгс/мм², а буква А — повышенные пластические свойства, вязкость и ограничения по химическому составу.

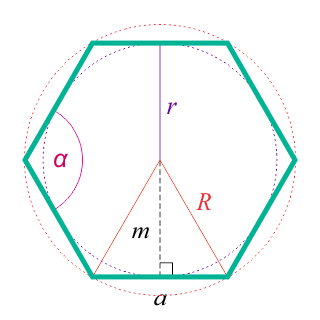

Виды электродов по толщине покрытия По толщине покрытия электроды разделяются в зависимости от отношения D/d (D — диаметр покрытого электрода; d — диаметр стержня):

- с тонким покрытием (D/d < 1,2). Обозначаются буквой М;

- со средним покрытием (D/d < 1,45). Обозначаются буквой С;

- с толстым покрытием (D/d < 1,8). Обозначаются буквой Д;

- с особо толстым покрытием (D/d > 1,8). Обозначаются буквой Г.

ГОСТ 9466 — 75 предусматривает также три группы электродов — 1, 2, 3, характеризующиеся требованиями к качеству (точности) изготовления электродов, состоянием поверхности покрытия, а также содержанием серы и фосфора в наплавленном металле.

Виды электродов по типу покрытия:

- с кислым покрытием (А);

- с основным покрытием (Б);

- с целлюлозным покрытием (Ц);

- с рутиловым покрытием (Р);

- с покрытием смешанного вида (с двойным буквенным обозначением);

- с прочими видами покрытий (П).

Таблица соответствия маркировок электродов по типу покрытия:

| Тип покрытия | Обозначение по ГОСТ 9466-75 | Международное обозначение ISO |

| Кислое | А | A |

| Основное | Б | B |

| Рутиловое | Р | R |

| Целлюлозное | Ц | C |

| Смешанные покрытия | ||

| Кисло-рутиловое | АР | AR |

| Рутилово-основное | РБ | RB |

| Рутилово-целлюлозное | РЦ | RC |

| Прочие (смешанные) | П | S |

| Рутиловые с железным порошком | РЖ | RR |

Виды электродов по допустимым пространственным положениям сварки или наплавки:

- для сварки во всех положениях с условным обозначением 1;

- для сварки во всех положениях, кроме вертикального сверху вниз, — 2;

- для положений нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх — 3;

- для нижнего и нижнего в лодочку — 4.

Строение

Строение покрытых металлических сварочных электродов

Покрытые электроды для ручной дуговой сварки представляют собой стержни длиной, как правило, от 250 до 450 мм. Изготовленные из сварочной проволоки с нанесенным на неё слоем покрытия. Один из концов электрода длиной 20–30 мм зачищен от обмазки для его крепления в электрододержателе.

Какие электроды самые лучшие для сварки

Какие электроды самые лучшие для сварки для начинающих

Электроды подбираются исходя от состава свариваемого металла, а также, некоторых других его характеристик. Есть электроды для сварки ответственных конструкций, которые отличаются небольшой окислительной способностью, а есть рутиловые, которые не обеспечивают должного уровня прочности и надежности сварочного соединения.

При выборе электродов, важно понимать, для каких конкретно целей они предназначены. В данной статье будет рассказано про самые лучшие электроды для сварки, которые применяются как на производстве, так и в быту.

Лучшие электроды — основное покрытие

ESAB УОНИ 13/55 — наверняка каждый сварщик слышал о промышленной компании ESAB, и высоком качестве выпускаемого ею сварочного оборудования. Так и с электродами от данного производителя: они отличаются от остальных большим количеством плюсов.

Электроды ESAB УОНИ 13/55 служат для сварки ответственных конструкций, они обеспечивают высочайшее качество сварочного шва. Шов, наплавленный данными электродами, максимально устойчив к деформациям, он обладает повышенной прочностью и стойкостью к разным воздействиям.

Kobelco LB-52U — наплавленный металл электродами содержит небольшой процент водорода. Вследствие этого сварочный шов отличается высокой плотностью и прочностью, а также, ударной вязкостью.

Варить электродами данной марки одно удовольствие: сварочная дуга стабильная, а шлак, легко отделяется сразу же после получения шва. Чаще всего электроды LB-52U используются при сваривании металлов, которые имеют класс прочности К-55-60 и К54.

Определяемся с лучшими рутиловыми электродами

Плавящиеся электроды имеют два типа покрытий: основное и рутиловое. Главные плюсы рутиловых электродов заключаются в хорошем розжиге, а также в отсутствии каких-либо требований к подготовке металла. К сожалению, в отличие от основных электродов, рутиловые электроды не способы обеспечить такие же самые характеристики сварного шва касательно прочности и т. д.

ESAB-SVEL ОК 46.00 — тот, кто варил рутиловыми электродами, наверняка слышал о такой популярной марке электродов, как ОК 46.00. Электроды идеально подходят для начинающих сварщиков: они легко разжигаются даже на минимальном сварочном токе.

Электроды с рутиловым покрытием не такие требовательные к подготовке металла. Вследствие этого варить ими можно даже ржавый и грязный металл. При всех вышеперечисленных достоинствах, электроды ОК 46.00 имеют вполне демократичную стоимость.

Lincoln Electric Omnia 46 — также неплохие электроды с целлюлозно-рутиловой обмазкой стержня. Несмотря на рутиловое покрытие, электроды Omnia 46 обеспечивают прочное и надежное соединение, которое обладает большой ударной вязкостью.

Данные электроды американской компании не оставляют после себя практически шлака. При сварке металл не разбрызгивается. Ну и, само собой разумеется, данная марка электродов обладает всё теми же преимуществами, которые присущи всем электродам с рутиловой обмазкой.