Вентиляторы для сварочников. Есть ли варианты ремонта?

Много ремонтирую ММА аппараты, реже полуавтоматы. Часто приходится менять вентиляторы, как правило DC, но иногда бывает и AC.

Виды неисправностей DC вентиляторов:

- поломка лопастей

- перегорание обмоток

- горит схема управления, которая стоит непосредственно в самом вентиляторе

- датчики Холла.

Если вентилятор стоит 300-400 рублей, то надо менять. Но у меня уходит в неделю 4-5 вентиляторов, причем часто бывает, что и замены нет, например 24В 0,8А 120х120х38

.

Лопасти довольно удачно клеются поксиполом. Суперклей для этого не подходит.

Пробовал вскрывать съемником — ломается.

Есть ли у кого опыт борьбы или стоит смириться?

- Просмотр профиля

- Личное сообщение

Exiv65 , можно попробовать склеить лопасти эпоксидным клеем. Им клеят агрегаты, которые летают в космос, лопасти должен держать очень крепко. Причиной выхода из строя вентилятора может быть и неисправность БП.

- Просмотр профиля

- Личное сообщение

Exiv65 , ну и нафик приклеивать эти костыли? менять однозначно, стоимость вентилятора копеечная не стОит того, чтобы на ней выкруживать какую-то оптимальность. имхо

- Просмотр профиля

- Личное сообщение

Пытались одно время ремонтировать подобные вентиляторы( типа сэкономить)- потом перестали. Намного лучше , для дальнейшей работы, ставить новые. Не видно ваш город- но сейчас многое можно заказать- тем более у вас номенклатура известна.

- Просмотр профиля

- Личное сообщение

Klod написал:

Пытались одно время ремонтировать подобные вентиляторы( типа сэкономить)- потом перестали. Намного лучше , для дальнейшей работы, ставить новые. Не видно ваш город- но сейчас многое можно заказать- тем более у вас номенклатура известна.

Klod , а где заказать ,не подскажете ? мне нужен DC 24 v 0.9A Y-Y9238h24B

- Просмотр профиля

- Личное сообщение

Klod , а где заказать ,не подскажете ? мне нужен DC 24 v 0.9A Y-Y9238h24B

hohol876 ,

заказать можно на вентиляторной родине, пять штук за восемьпицот.

#!

если брать партию, то доставка размажется и будет дешевле.

- Просмотр профиля

- Личное сообщение

Понятно, что вентиляторы до 700-800 руб менять надо и не париться, речь не о них. Попадаются вентиляторы с большой производительностью, которых просто в продаже нет. Приходится ставить два вентилятора, хотя эффективность двух последовательных слабых меньше, чем одного большого.

Еще проблема есть, когда заказчик ставит условие уложиться в 2-2,5 ТЫР. Ему объясняешь, что после остановки вентилятора варить было нельзя и он сам попал на дорогой ремонт по замене IGBT транзисторов, плюс их обвязка, а тут еще и дорогой вентилятор. Я несколько больших вентиляторов клеил, причем предупреждал об этом. Пока ни один не вернулся.

2 Сварщик ДЖО: Дык я и клею большие лопасти. Использую для этого поксипол, он и есть на основе эп.смол. Но если сгорел какой нибудь датчик Холла или ключ на плате самого вентилятора, а его разобрал, то собрать уже не получается. Потому что даже при использовании съемников съем получается с отломом от оси. Блин: слом, отлом, слова то какие, как из старых инструкций по ТБ 50-х годов.

Насчет эпоксидки. Есть большой опыт ремонта теннисных ракет. Графитовое волокно плюс специальная авиационная эпоксидка. Ракета, конечно, уже частично теряет свои свойства, но как игровой инструмент для любителей вполне себе актуальна.

Как разобрать неразборный вентилятор?

Подошло время для плановой чистки и смазки компьютера. Одни из вентиляторов оказался, так называемым, неразборным. Во всяком случае именно так называют подобные вентиляторы на просторах Интернета.

Попытался найти информацию по разборке таких вентиляторов в сети и начитался такой ахинеи, что решил разобрать вентилятор и описать процесс. Подробнее на https://oldoctober.com/ru/

Самые интересные ролики на Youtube

Вентилятор.

Инструменты

- Сверло 1мм.

- Сверло 6мм (заточка типа «цапфенбор»).

- Крючок монтажный маленький.

- Шило.

- Тонкая отвртка.

- Пинцет узкий.

Вначале размечаем местоположение будущего отверстия со стороны статора. Рекомендую вложить в углубление подходящую шайбочку для повышения точности. Разметкой может служить углубление сделанное шилом в пластмассе. https://oldoctober.com/ru/

Сверлим отверстие диаметром 1мм по разметке.

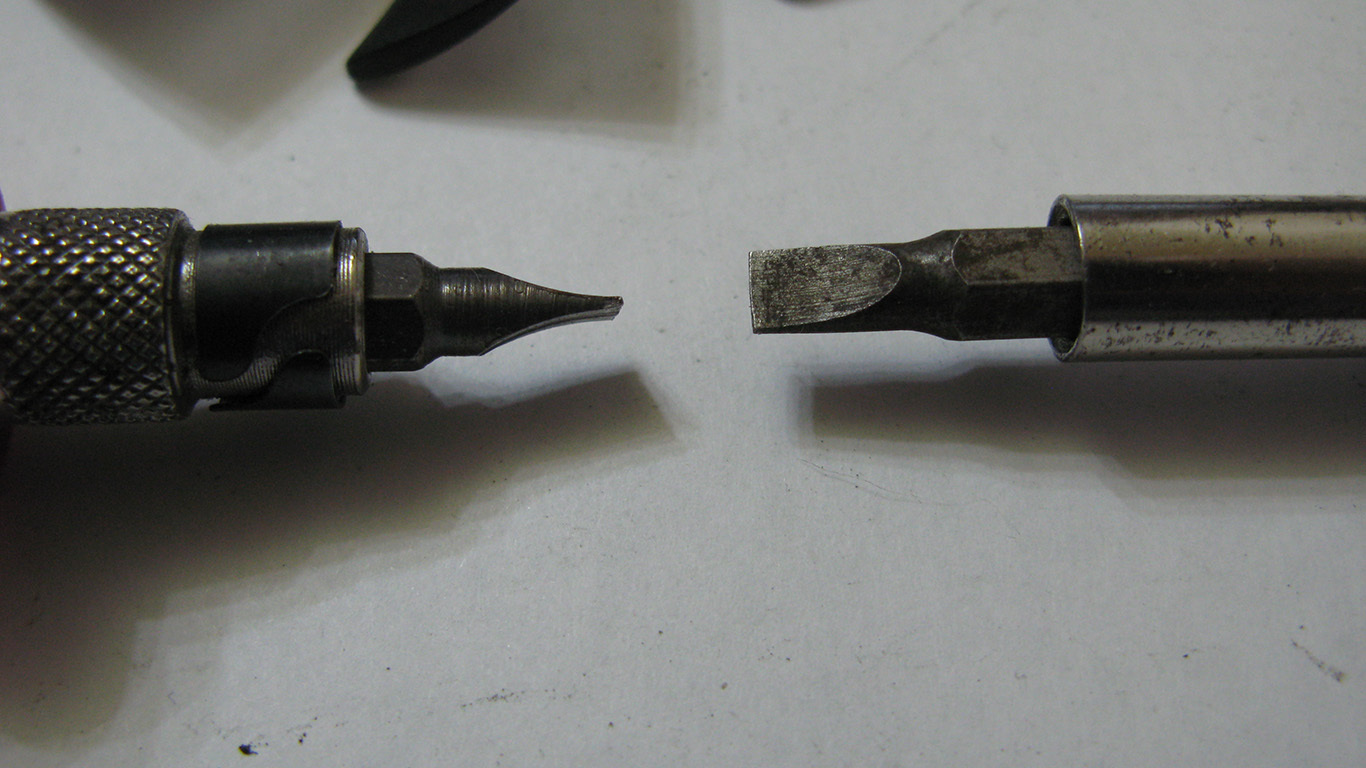

Затачиваем сверло диаметром около шести миллиметров примерно так, как показано на рисунке, иначе, при сверлении, сверло упрётся в вал вентилятора, что не позволить рассверлить отверстие.

Рассверливаем отверстие до диаметра 6мм.

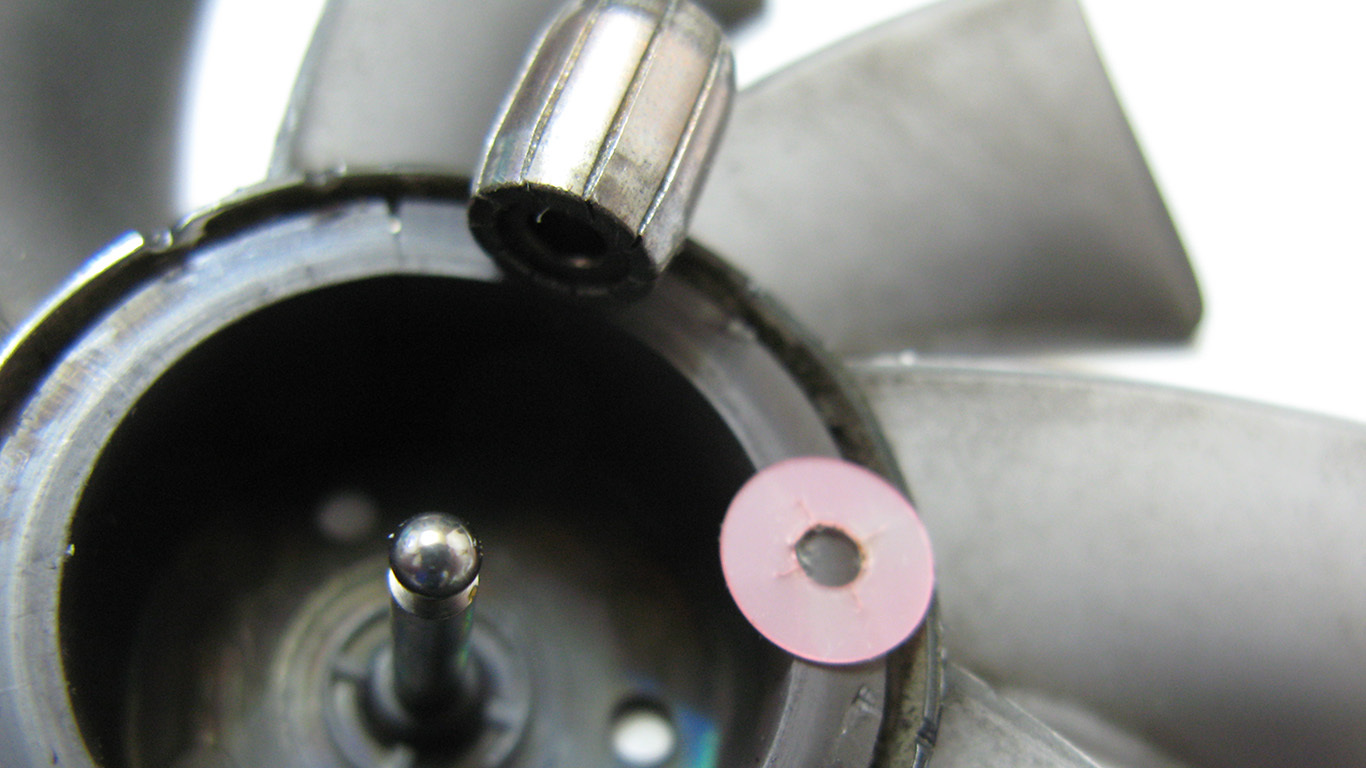

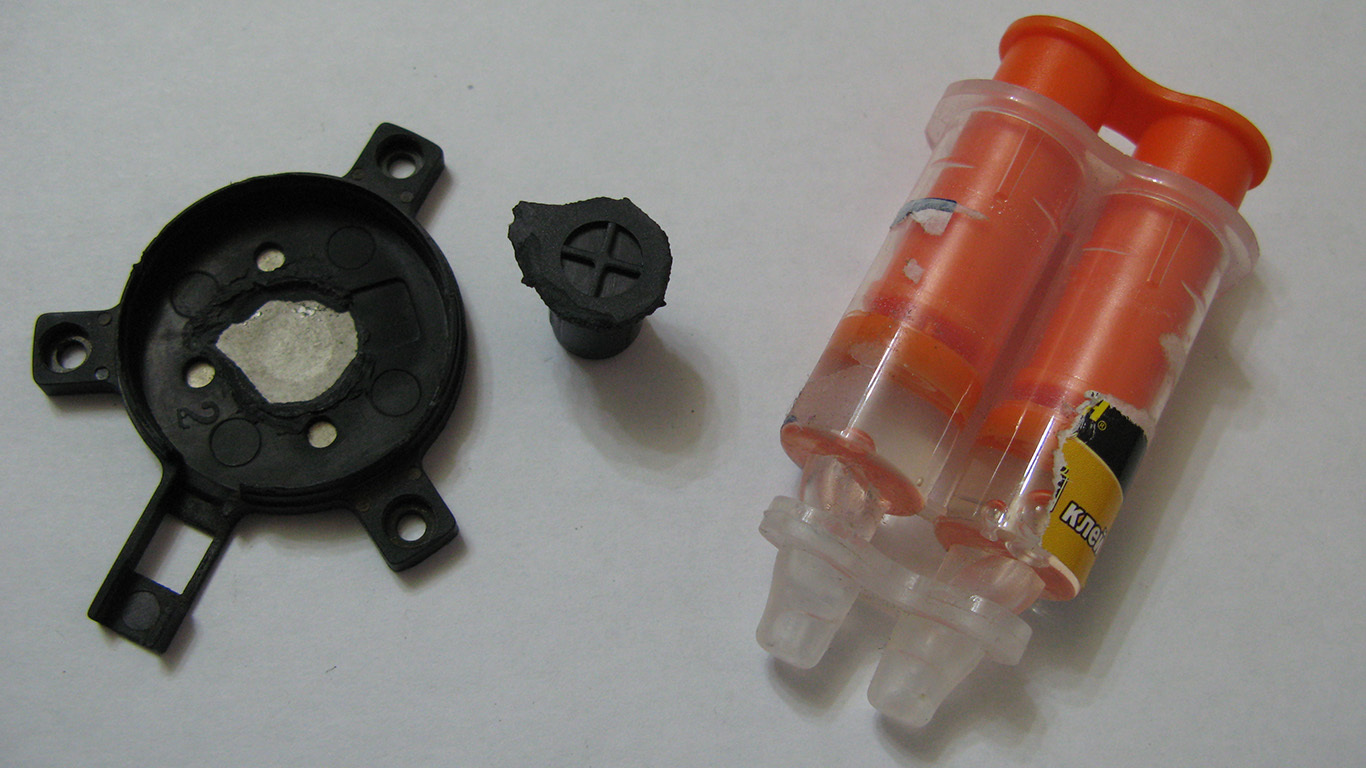

Удаляем колечко, образовавшееся при сверлении, и тефлоновую прокладку.

Эти детали выглядят примерно так.

1 — Такое колечко формируется при использовании для сверления сверла с заточкой типа «Цапфенбор».

2 — Тефлоновая шайба, которая была расположена между задней стенкой и валом вентилятора.

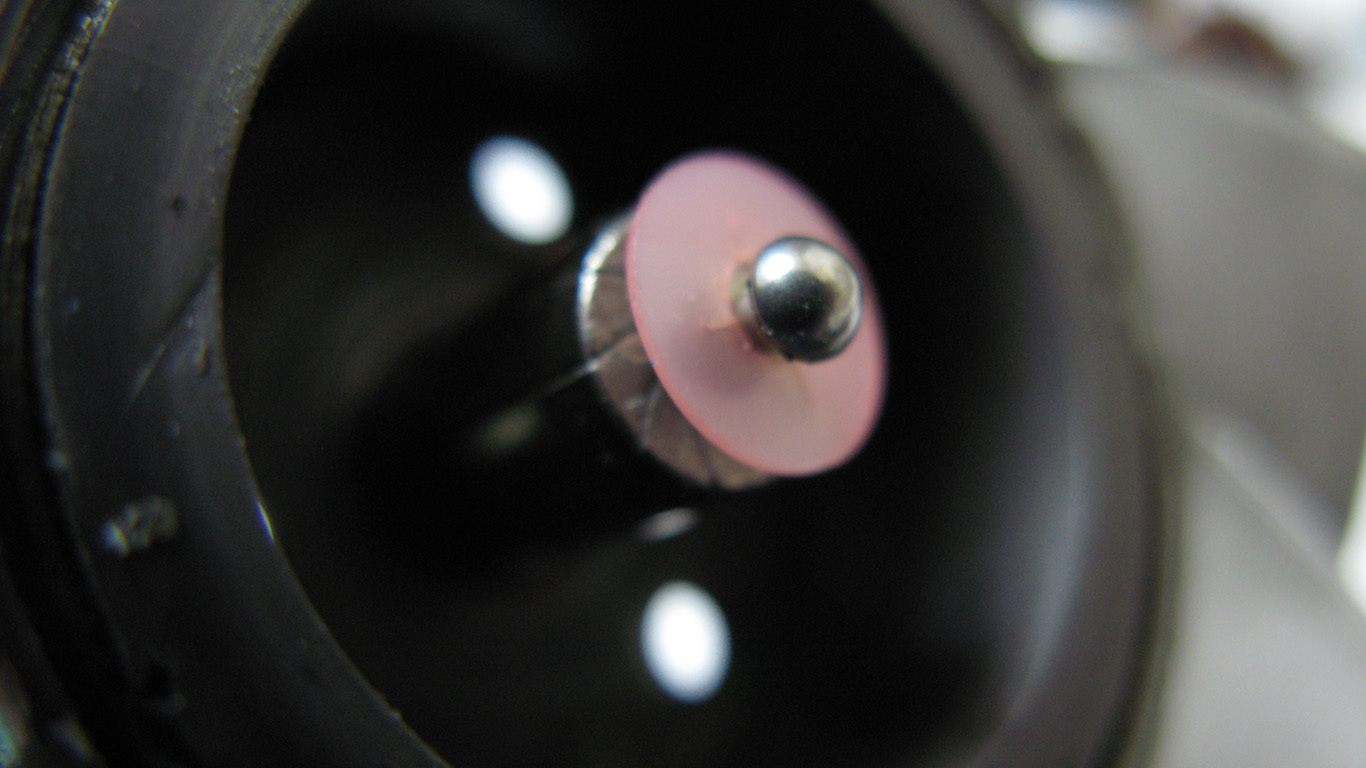

На следующей картинке изображён вал вентилятора со стопорной канавкой. По форме канавки видно, что вставить такой вал в стопорную шайбу легко, а вынуть сложно.

Чтобы освободить вал, нужно монтажным крючком отогнуть вверх все четыре лепестка стопорной шайбы. После чего, можно вытолкнуть вал вместе с крыльчаткой тонкой отвёрткой или спичкой.

После чистки и смазки можно собрать вентилятор в обратном порядке.

Если вы повредили лепестки стопорной шайбы, не волнуйтесь, на работоспособности это никак не отразится.

Заглушить образовавшееся при разборке отверстие можно любым удобным для вас способом.

Например, можно вырезать заглушку из изоляционной ленты черного цвета.

Для этого два кусочка ленты наклеиваются друг на друга, а затем прорезаются просечкой подходящего диаметра.

В данном случае, подошёл по размеру колпачок от шариковой ручки. Верхним кусочком изоленты заглушаем отверстие предварительно обезжирив поверхность.

Набор просечек разного размера можно также изготовить из поломанной телескопической антенны от телевизора или радиоприёмника.

Близкие темы.

Как разобрать и смазать вентилятор если он тарахтит.

Снижение шума системного блока компьютера.

Переделка Parallel ATA шлейфа.

Нашли ошибку в тексте? Выделите ошибочный текст мышкой и нажмите Ctrl + Enter

Спасибо за помощь!

Комментарии (24)

У меня вентилятор для CPU: «Cooler Master A9020-18RB-3AN-F1″ начал не раскручиваться после простоя ПК (запускаю его при помощи раскручивания пальцем на протяжении 5-10 минут). Решил его разобрать и смазать. У него и с верху и с низу наклейки. Под ними — цельный пластик

Подскажите плиз: его можно разобрать при помощи способа описанного в данной статье .

Bogdan_S, мне пока не попадались вентиляторы, которые я бы не смог разобрать. Обратите внимание на эту статью. Здесь описан способ разборки ещё одного типа неразборных вентиляторов>>> Там и видео есть, где весь процесс показан.

я сегодня какраз разобрал такой CoolMasters. тоже ничего не нашел , пока не наткнулся на сей сайт. разобрал тупо подковыриваю крыльчатку с двух сторон одновременно. токо не пойму пока принцип, как она там держалась. стопорная шайба больше похожа просто ка крышечку закрывающую вал

Как разобрать неразборный кулер видеокарты.

Не знаю что случилось, но в последние несколько дней меня завалили просьбами сделать видео, как разобрать кулер видяхи чтоб смазать. Хотя моя ферма на видеокартах уже 2 года как выключена и полгода как все распродано.

Но тем не менее. народ требует — будем исполнить!

Начнем с того, что все ссылались на

Перед написанием этой статьи, должен признаться, что всех вопращающих считал жопорукими гомо-эректусами, которые не способны ни на что, кроме как существовать. Теперь забираю все свои мысли назад и даю обещание больше так не думать.

Теперь я расскажу и покажу вам, как это делать и что делать, если «ВСЕ ПРОПАЛО. » :suicide_fool-edit:

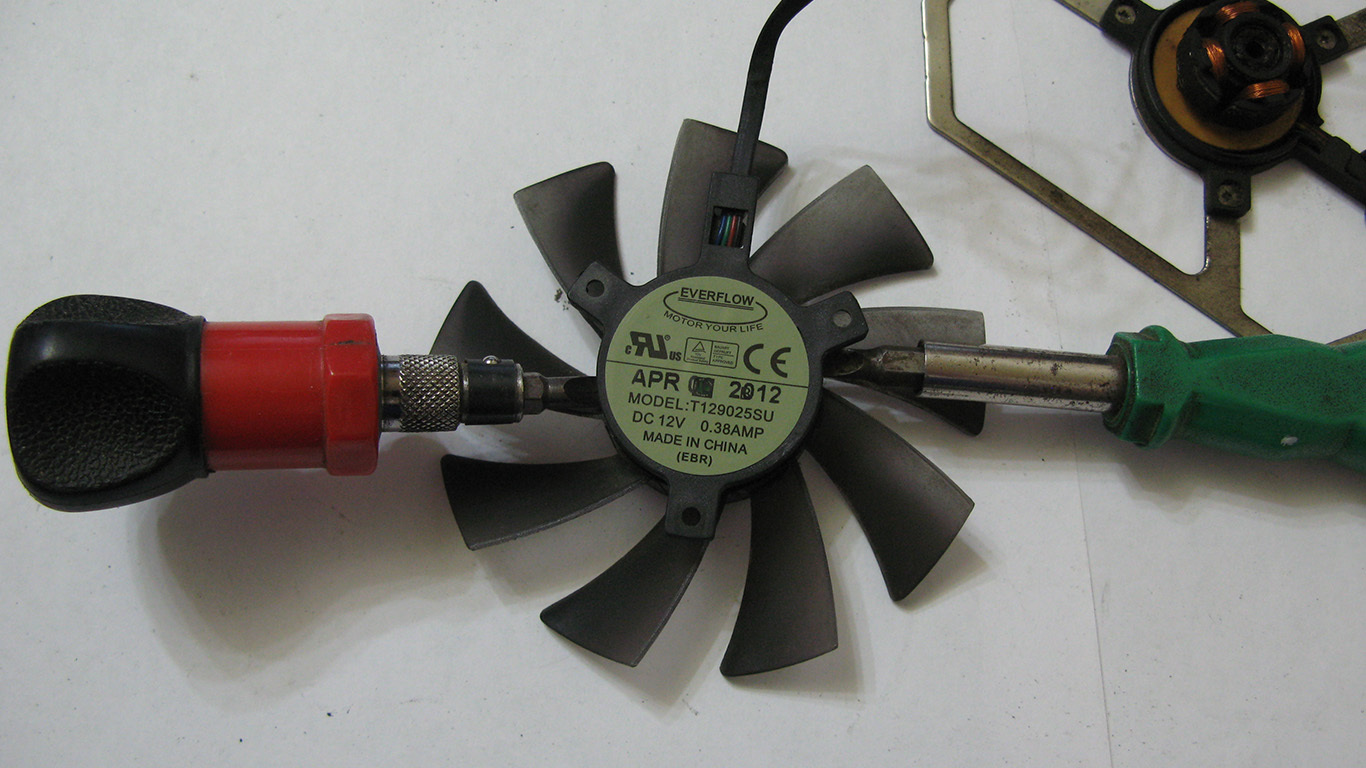

Поскольку все мои видяхи уже проданы и благодарно служат новым владельцам, а подходящего кулера я не смог найти, то решил продемонстрировать все на абсолютно исправном кулере от видеокарты Asus HD7970.

Да да, это именно та самая видяха с видео.

Для начала надо немного разобрать видеокарту, чтоб получить полный доступ к кулеру.

Разумеется, с каркаса тоже надо его снять.

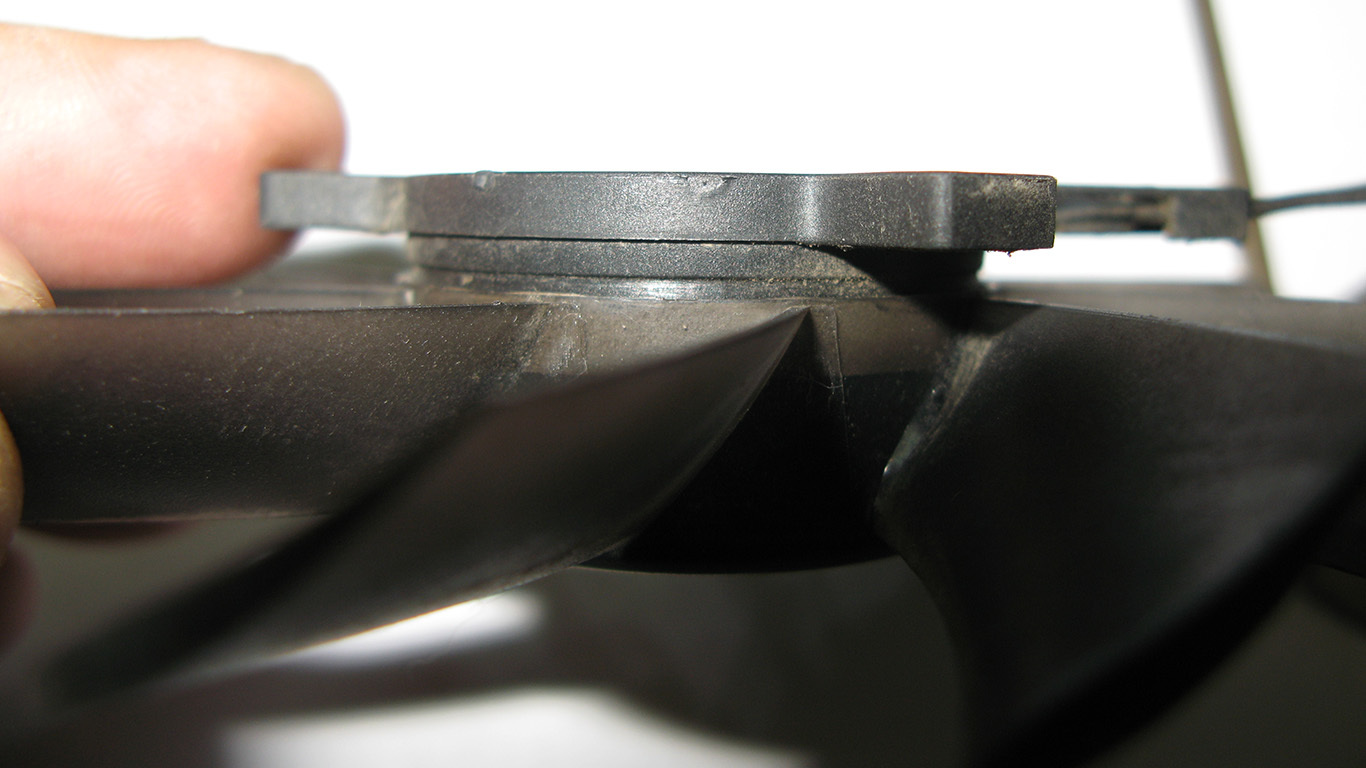

Когда кулер освобожден от железных оков, то мы можем почуствовать и увидеть его свободный ход, ограниченный внутренним несъемным стопором.

Вот в этот промежуток нам и надо вставить наш высокоточный инструмент, который называется ScrewDriver или по-русски — отвертка плоская обыкновенная.

В идеале, нужно использовать две плоские тонкие отвертки с шириной лезвия 5-7мм, ни больше, ни меньше. На картинке выше — просто общий вид инструмента.

Вставляете их в прорезь оттянутого кулера на минимальную глубину — порядка 0.5-1.5мм. Глубже — чревато. Дальше смотрим видеоролик.

Внимание! На данном ролике все действия были сделаны верно. Но результатом должен был стать щелчок, а не хруст и треск. Если вы услышали щелчок, то это значит, что у вас все получилось и дальше статью можно не читать. А просто почистить, смазать и собрать все обратно.

Несколько фоток как что и куда засовывать.

Ну чтож. как вы видите — что-то пошло не так. Но это не так страшно!

Смотрим вторую серию!

Как видите, полная разруха, тотальный фатал и другие ругательные слова. Но на самом деле — ничего страшного!

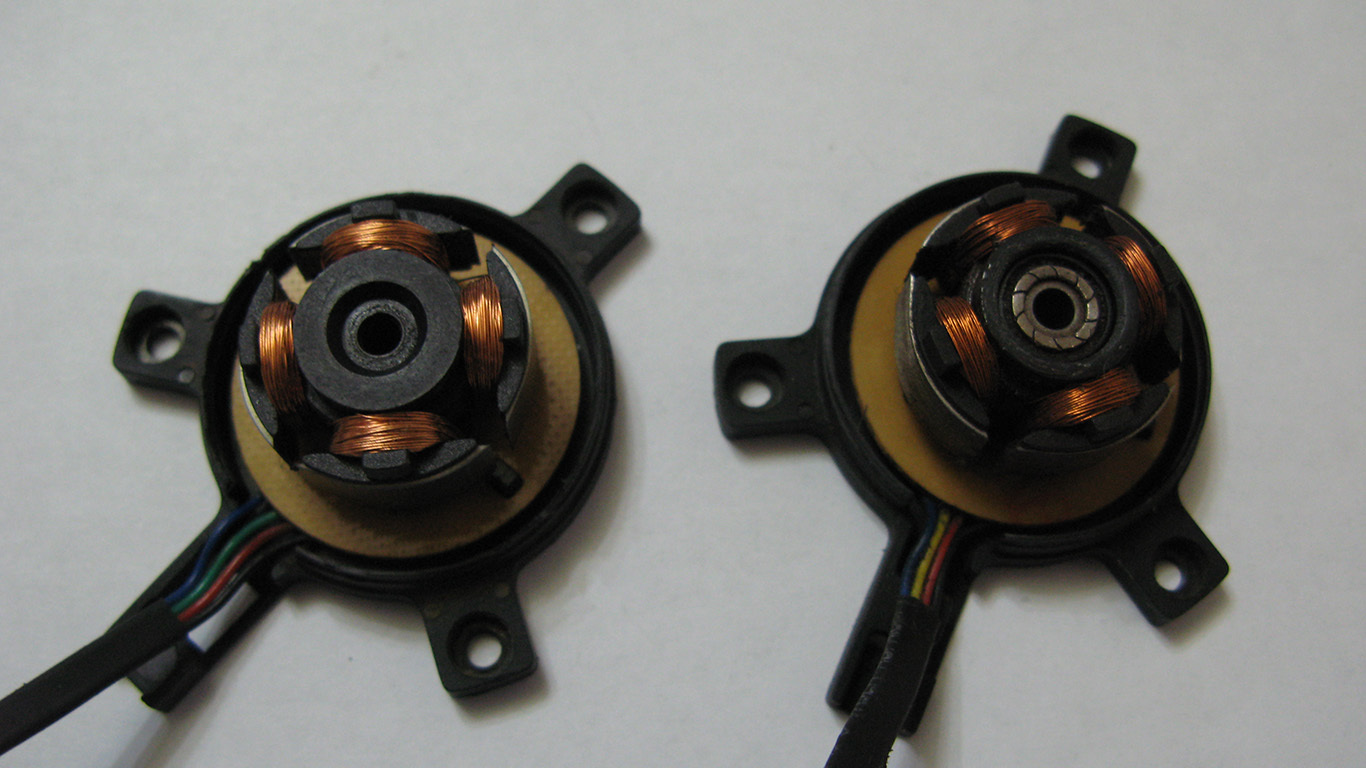

Теперь посмотрим, что нам мешало. Фактически, вся съемная часть выглядит как ротор с лопастями, который вставлен в подшипник скольжения и зафиксирован пластиковым кольцом-стопором с 4-мя вырезами.

Вот все эти элементы в разобранном и собранном состоянии.

А вот весь кулер в порядке сборки (слева направо)

Да ну и хрен с ним!

Давайте уже займемся ремонтом!

На предыдущих видеороликах, вы видели как я ломал.. буквально раскрошил в клочья исправный вентилятор! Ну это не страшно, т.к. у нас есть двухкомпонентный эпоксидный клей!

Размешиваем, склеиваем, фиксируем.

Не надо спешить! Это важно. Клей очень крепкий, но ему надо тепло и 24 часа покоя.

Когда все склеилось — можно собирать. Пока эпоксидка схватывалась, решил привести в нормальный вид и второй кулер видяхи, у которого все было проще с разборкой, но у него крыльчатка улетела со шкива )))

Теперь все выглядит красиво и аккуратно.

Кстати, многие из вас заметили, что есть отличия между статорами. Так вот — у правого изначально сломалась пластиковая крышка, прикрывающая подшипник (как на левом), но на самом деле этот пластик не несет никакой нагрузки, так что если он треснет, то можете смело доламать его по всему периметру.

Устал я писать. Давайте уже завершим эту эпопею.

Все несмазанное — смазано. Все сломанное склеено. Пора проверить работоспособность!

Всем удачных ремонтов и благополучного решения непредвиденных проблем!

А свои «спасибо», можно смело отправлять на кошелек, указанный в моем профиле или на донат сайту, который указан в самом низу любой страницы.