Из какого чугуна получают сталь

Производство чугуна. Сырьем для производства черных металлов является железная руда. Из нее вначале получают чугун, а затем в специальных печах, уменьшая содержание углерода, из чугуна выплавляют сталь.

Для производства чугуна служат доменные печи, которые по принципу действия не отличаются от шахтных печей.

Железные руды представляют собой природную смесь окислов железа, например Ре20з (красный железняк), с горной породой. Задача доменного процесса сводится к тому, чтобы из окислов железа получить чистое железо, т.е. восстановить его. Роль восстановителя выполняет углерод (кокс).

Восстановленное железо в нижних слоях печи вступает во взаимодействие с углеродом, образуя карбид железа — основной химический компонент чугуна.

Одновременно углерод восстанавливает и другие вещества: марганец, кремний, фосфор, серу, -содержащиеся в руде. Карбид железа вместе с этими веществами и представляет собой чугун.

Для понижения температуры плавления пустой породы в печь загружаются флюсы (обычно известняк).

В результате взаимодействия пустой породы с флюсами образуются легкоплавкие соединения (шлаки). Обладая меньшим удельным весом, шлаки располагаются выше жидкого чугуна и по мере накопления удаляются через шлаковую летку, после чего сливают чугун.

В результате доменного процесса получают чугун, шлак и доменный (колошниковый) газ, который используется в качестве топлива на металлургических заводах.

Чугуны в зависимости от свойств и назначения подразделяют на белые и серые. В белых чугунах весь углерод находится в химически связанном состоянии с железом, а в серых — часть углерода находится в свободном состоянии в виде графита.

Белые чугуны в основном переплавляются на сталь, поэтому их называют еще передельными — Серые чугуны (или литейные) обладают высокими литейными свойствами и их используют для отливки строительных изделий.

Производство стали. Процесс выплавки стали заключается в уменьшении содержания вредных примесей (серы, фосфора), углерода, кремния и марганца в чугуне.

Основным сырьем при производстве сталей служат передельный чугун и стальной лом.

В настоящее время различают три способа производства стали: конвертерный, мартеновский и электроплавильный.

При конвертерном способе производства стали расплавленный чугун продувается сжатым воздухом. При этом кислород взаимодействует, с примесями, окисляет их и переводит в шлак.

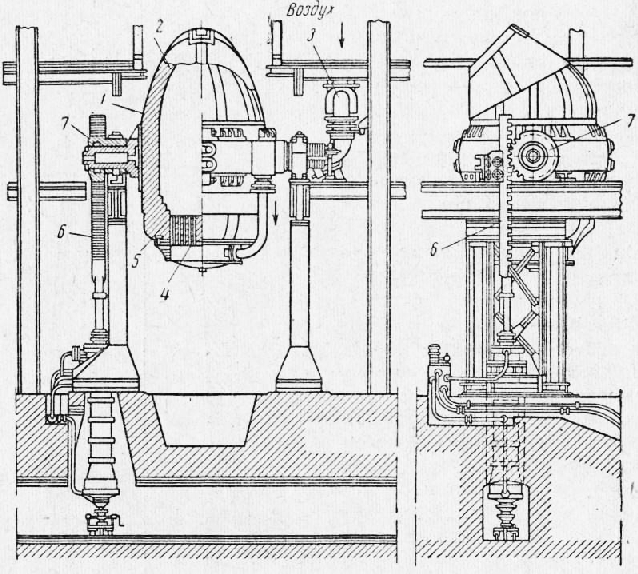

Конвертер представляет собой грушевидный сосуд, поворачивающийся вокруг горизонтальной оси для заливки чугуна и выпуска стали. Емкость конвертера достигает 35 г. и более. Качество конвертерной стали уступает мартеновской, так как она содержит пузырьки воздуха, образующиеся при продувке, а также фосфор и серу, повышающие хрупкость стали. Это ограничивает ее применение для конструкций, подвергающихся ударным нагрузкам (подкрановые балки, мосты). Из конвертерной стали готовят прокатные профили, листовую сталь, трубы и др.

В настоящее время благодаря достоинствам конвертерного способа — высокой производительности и низкой стоимости стали — изыскиваются пути повышения качества конвертерной стали с тем, чтобы этот способ стал основным в сталелитейной промышленности. Одним из средств повышения качества конвертерной стали является применение кислородного дутья.

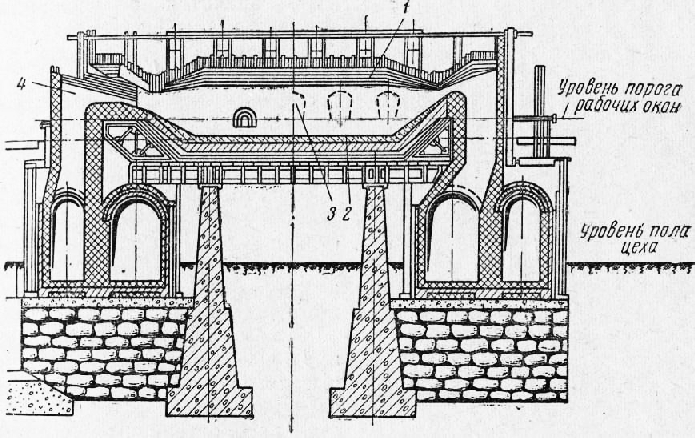

Мартеновский способ отличается от конвертерного выплавкой стали на поду пламенной мартеновской печи. Печь имеет свод, отражающий тепловой поток на материал, расплавляя его. Для получения требуемой температуры в печи сжигают газ. Устройство современной мартеновской печи показано на рис. 3.

Сырьем при мартеновском способе служат чугун и стальной лом. Возможность использовать стальной лом является большим преимуществом мартеновского способа.

В мартеновскую печь последовательно загружают стальной лом, флюсы и чугун. Флюсы и образующаяся при окислении железа FeO вступают в химическую реакцию с вредными примесями и переводят их в шлак, который всплывает, скапливаясь на поверхности стали. В результате взаимодействия с вредными примесями переходит в железо.

В настоящее время достиг, нуты огромные успехи в области сталеварения. Применение кислородного дутья позволило значительно увеличить производительность мартеновских печей.

При мартеновском способе не только используют стальной лом, но и получают высококачественные стали требуемого химического состава и свойств. Эти стали применяются для изготовления наиболее ответственных строительных конструкций ферм, мостов, подкрановых балок, рельсов для железных дорог и т. д.

Электроплавка. Специальные легированные стали высокого качества получают в электрических печах. Наиболее распространены дуговые печи, в которых материалы плавятся за счет тепла электрической дуги, образующейся между электродами и металлом.

Процесс получения стали в электропечах аналогичен мартеновскому способу, но в этом случае нет надобности в топливе и воздухе для его сжигания.

Стоимость электростали значительно выше конвертерной и мартеновской. Это объясняется значительным расходом электроэнергии (на выплавку 1 т стали расходуется до 1000 квт-ч электроэнергии). Однако высокое качество электростали определяет большое будущее этого способа сталеварения.

Производство чугуна и стали

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Металлы и сплавы по химическому составу делятся на цветные (медь, алюминий, свинец, бронза, латунь и др.) и черные (железо, сталь, чугун). В чистом виде металлы используются редко, а в основном — в виде сплавов.

Чугун и сталь это сплавы железа с углеродом, в которых неизбежно наличие примесей других химических элементов:

Сталь: Fe + С ( < 2 % ) + примеси (относительно немного);

Чугун: Fe + С ( > 2 % )+ примеси (больше, чем у стали).

Что общего и в чем различия между этими сплавами?

Основа одна — железо. Главное отличие заключается в том, что чугун имеет повышенное содержание углерода (свыше 2 % в чугунах и до 2 % в сталях) Граница между этими сплавами проходит по содержанию углерода в сплаве .Так же больше во многих чугунах марганца, серы, фосфора и кремния.

Стали чаще всего более твердые, прочные и износостойкие. Чугуны же более хрупкие, но обладают хорошими литейными свойствами. Сталь является производной от чугуна, т.к. производство её в основном двух стадийное: из железных руд сначала получают чугун, далее из чугуна и стального лома получают сталь.

Почти половина разведанных мировых запасов железа находится на территории государств СНГ. Добывалось и производилось чугуна и стали в бывшем СССР больше всех в мире . Причинами этого «достижения» были : несовершенство конструкций и низкая надежность машин и оборудования; низкое качество выплавляемых чугунов и сталей; огромные территории; большая протяженность дорог и коммуникаций; низкая эффективность сельскохозяйственного производства, ,строительных и дорожных работ. Всё это требовало намного больше металла, чем в других странах. И, кроме того, зарытого металла в земле на стройках, брошенного на свалках, в лесах, болотах и на полях было больше всех в мире.

В историческом плане производство черных металлов развивалось по следующим этапам:

- Сыродутный процесс ( 1500 лет до н. э. ). Производительность процесса очень низкая, получали за 1 час всего до 0,5… 0,6 кг железа. В кузнечных горнах железо восстанавливалось из руды углём при продувке воздухом с помощью кузнечных мехов.

Сначала при горении древесного угля образовывалась окись углерода, которая и восстанавливала чистое железо из руды.

В результате длительной продувки воздухом из кусочков руды получались практически без примесей кусочки чистого железа, которые сваривались между собой кузнечным способом в полосу, которые далее использовались для производства необходимых человеку изделий. Это технически чистое железо содержало очень мало углерода и мало примесей (чистый древесный уголь и хорошая руда), поэтому оно хорошо ковалось и сваривалось и практически не корродировало. Процесс шел при относительно невысокой температуре (до 1100…1350 o С), металл не плавился, т. е. восстановление металла шло в твердой фазе. В результате получалось ковкое (кричное) железо. Просуществовал этот способ до XIV века, а в несколько усовершенствованном виде до начала XX века, но был постепенно вытеснен кричным переделом.

Отсюда следует, что исторически самым первым сварщиком металлов был кузнец, а самый первый способ сварки — это кузнечная сварка.

При сыродутном, кричном и пудлинговом процессах железо не плавилось (технический уровень того времени не давал возможность обеспечить температуру его плавления). Продувка кислородом расплавленного металла в бессемеровском конверторе из-за резкого увеличения поверхности соприкосновения металла с окислителем (кислородом) в тысячу раз ускоряет химические реакции по сравнению с пудлинговой печью.

В сыродутном и кричном процессах получали одностадийным методом ковкое, сварочное железо (малоуглеродистую сталь), причём имеющее небольшое количество примесей, поэтому весьма стойкое к коррозии. Сейчас в стадии развития находится одностадийный процесс производства стали: обогащение руд (получение окатышей, содержащих 90… 95 % железа) и выплавка стали в электропечи.

Производство чугуна

Чугун выплавляется в домнах. Это сложное инженерное сооружение, работающее непрерывно в течение 5..10 лет.

Печь работает по принципу противотока. Сверху загружается руда ,флюсы и кокс, а снизу подается воздух. Кокс служит для нагревания и расплавления руды , а также участвует в восстановлении железа из окислов руды. В коксе должно быть минимум серы и фосфора. Флюсы (известняки, кремнеземы. ) необходимы для получения шлаков При сгорании топлива образуется окись углерода, которая и является главным восстановителем железа.

Производство стали

Чтобы получить сталь из чугуна надо уменьшить в нем количество углерода, марганца, серы и фосфора. Сталь получают в кислородных конверторах, мартеновских печах и электропечах.

Мартеновское производство менее производительное, чем конверторное, но лучше регулируется процесс, используются чугунные чушки и металлолом. Мартен это регенеративная пламенная печь. Газ сгорает над плавильным пространством, где создается температура 1750… 1800 o С. Газ и воздух предварительно подогреваются ( до 1200…1250 o С) в регенераторах. За счет тепла сгоревших газов, выходящих в трубу. Два регенератора : один работает, а другой накапливает тепловую энергию. Для интенсификации процесса ванну продувают кислородом. Раскисление ванны проводят ферросилицием и феромарганцем в ванне, а окончательное – алюминием и ферросилицием в сталеразливочном ковше.

Сталь высокого качества выплавляют в дуговых и индукционных электропечах. Процесс примерно такой же как и в мартеновской печи, но температура выше, поэтому можно получать в электропечах тугоплавкую сталь , содержащую хром, вольфрам и др. Два периода при выплавке электростали: окислительный (выгорают Si, Mn, C, Fe) за счет кислорода, воздуха и оксидов шихты; восстановительный — раскисление стали, удаление серы. Для этого вводят флюс, состоящий из извести и плавикового шпата.

Индукционная плавка применяется обычно для переплавки сталей и получения высоколегированных и специальных сталей в условиях вакуума или специальной регулируемой атмосферы.

Передельный чугун

Передельный процесс — это процесс получения стали из руды в два этапа: чугун получают из руды, а затем «переделывают» в сталь. Возник и получил распространение со второй половины 19-го века в Европе.

Описание

Железосодержащая руда загружается вместе с коксом в доменную печь, где железо восстанавливается углеродом из окислов не до состояния стали, а до чугуна, так как у чугуна ниже температура плавления. Далее из чугуна путем продувки сжатым воздухом или кислородом удаляется лишний углерод, и он превращается в сталь.

Различают следующие передельные процессы (способы):

См. также

Ссылки

- На Викискладе есть медиафайлы по теме Передельный чугун

- Дополнить статью (статья слишком короткая либо содержит лишь словарное определение).

- Найти и оформить в виде сносок ссылки на авторитетные источники, подтверждающие написанное.

- Чёрная металлургия

Wikimedia Foundation . 2010 .

Полезное

Смотреть что такое «Передельный чугун» в других словарях:

передельный чугун — [steelmaking iron] чугун, выплавляемый в доменной печи и предназначенный (в жидком или твердом состоянии) для передела на сталь, главным образом в кислородных конвертерах и мартеновских печах. Передельный чугун отличается низким содержанием Si и… … Энциклопедический словарь по металлургии

Передельный чугун — чушковый чугун, выплавляемый в доменных печах и предназначенный для дальнейшего передела в сталь или переплавки в чугунолитейные цехах при производстве отливок. В зависимости от назначения изготовляют передельный чугун марок: П1 и П2 для… … Энциклопедический словарь по металлургии

ПЕРЕДЕЛЬНЫЙ ЧУГУН — чушковый чугун, выплавляемый в доменных печах и предназначенный для дальнейшего передела в сталь или переплавки в чугунолитейных цехах при производстве отливок. В зависимости от назначения изготовляют передельный чугун марок: П1 и П2 для… … Металлургический словарь

передельный чугун — perdirbamasis ketus statusas T sritis chemija apibrėžtis Ketus, naudojamas plienui gaminti. atitikmenys: angl. conversion iron rus. передельный чугун … Chemijos terminų aiškinamasis žodynas

Передельный чугун — первичный сплав железа, выплавленный в доменной печи и идущий (в жидком или твёрдом виде) в переработку (передел) на сталь главным образом в мартеновских печах или кислородных конвертерах. От др. видов металла, получаемого в доменных… … Большая советская энциклопедия

Чугун с вермикулярным графитом — чугун с повышенными механическими свойствами по сравнению с серым чугуном, что объясняется благоприятной формой вермикулярного графита. Чугун получают обработкой расплава РЗМ (Се, Y и др.) в виде многокомпонентных лигатур, вводимых в тигель печи … Энциклопедический словарь по металлургии

ПЕРЕДЕЛЬНЫЙ — ПЕРЕДЕЛЬНЫЙ, передельная, передельное (спец.). Предназначенный для переделки, переработки, идущий в дальнейшую переделку. Передельный чугун (чугун, идущий на переработку в сталь; тех.). Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

ЧУГУН — (тюрк.) сплав Fe (основа) с С (обычно 2 4%), содержащий постоянные примеси (Si, Mn, S, P), а иногда и легирующие элементы (Cr, Ni, V, Al и др.); как правило, хрупок. Получают из железорудных материалов в доменных печах. Основная масса чугуна (св … Большой Энциклопедический словарь

Чугун — (Cast iron) Термин чугун, получение и применение чугуна, свойства чугуна информация о термине чугун, получение и применение чугуна, свойства чугуна, состав и марки чугуна Содержание Содержание Определение термина Виды чугунов Классификация и… … Энциклопедия инвестора

Чугун — У этого термина существуют и другие значения, см. Чугун (значения). Эта статья или раздел нуждается в переработке. Пожалуйста, улучшите статью в соответствии с пра … Википедия

Производство чугуна и стали

В металлургии черных металлов чугун занимает особо важное место, являясь первичным продуктом для переработки его в сталь и для производства чугунного литья.

Основным способом получения чугуна является доменный процесс. Он ведется в доменных печах и заключается в восстановлении из руды железа и других примесей при помощи окиси углерода и твердого раскаленного углерода и последующем науглероживании и плавлении его.

Электродоменный процесс применяется только в странах, обладающих значительным запасом дешевой электроэнергии. Получение синтетического чугуна из стального лома с углеродосодержащими материалами производится в электрических печах очень редко.

Успешный ход доменного процесса обеспечивают два основных условия:

1) количество тепла и температура по высоте печи должны быть распределены так, чтобы все реакции протекали в определенном месте и в определенное время;

2) образование шлака должно происходить только после окончания восстановления из руды железа и необходимых примесей.

Первое условие обеспечивается непрерывным движением в печи двух встречных потоков: поднимающихся снизу вверх горячих газов от сгорания в горне топлива и опускающихся сверху вниз шихтовых материалов, нагревающихся и плавящихся под действием тепла газов.

Второе условие обеспечивается подбором по тугоплавкости шлаков соответственно сортам выплавляемого чугуна, чтобы образовавшийся шлак не сплавил руду до восстановления железа и других примесей, не изменил заданного состава чугуна и не вызвал расстройство в ходе процесса.

Горение топлива.Горячий воздух, вдуваемый через фурмы, сжигает углерод кокса по реакции:

С+02 =С02+94052кал, (1)

но при движении газов вверх СО2встречает углерод раскаленного кокса и разлагается по реакции:

Одновременно с этим идет реакция восстановления водорода из пара, содержащегося в дутье:

Восстановление железа из рудыначинает происходить при помощи окиси углерода (непрямое восстановление) в верхних горизонтах печи и идет в следующем порядке:

прямое восстановление идет и при более высоких температурах

В современных экономично работающих печах примерно 60% железа восстанавливается газами и 40% — твердым углеродом.

Науглероживание железа,т. е. образование карбида железа, в условиях доменной печи начинается при 400—500°С при помощи окиси углерода по реакции:

ЗFеО+5СО =Fе3С + 4С02- 58028кал(18)

и продолжается при более высоких температурах

Плавление науглероженного железаначинается при температуре, близкой к 1140°С, когда содержание углерода в нем достигает 4,3%, и должно заканчиваться в шахте печи до того, как начнет плавиться пустая порода.

Шлакообразование,т. е. сплавление пустой породы руды с флюсом, в печи при температуре около 1200°С.

РАБОТА ДОМЕННОЙ ПЕЧИ

Доменная печь работает Круглые сутки непрерывно в течение пяти — восьмилетнего периода, называемого кампанией.

В начале кампании печи или при задувке проверяются все устройства ее, опробуется оборудование, производится сушка и разогрев кладки, готовится и грузится задувочная шихта из отборных материалов и производится задувка в течение 4—5 суток. Горючие материалы в горне, зажигаются горячим воздухом с температурой около 600°С. Дутье дается постепенно.

Первый выпуск шлака производится обычно через 15 часов, а чугуна — через сутки после задувки. Нормальная производительность печи достигается, как правило, на шестые-седьмые сутки.

Выпуск чугуна и шлака производится по графику: чугун 6 раз в сутки через каждые 4 часа, а шлак через 1,5—2 часа по мере накопления. Чугун и шлак выпускаются в ковши чугуновозов и шлаковозов, подаваемых под соответствующие желобы печи.

В зависимости от характера использования чугуна его подают либо в сталеплавильный цех для использования в жидком состоянии, либо ‘на разливочную машину для отливки чугунных чушек.

В сталеплавильных цехах чугун чаще всего заливают непосредственно в миксеры емкостью до 1500 т, отапливаемые доменным газом. Служит миксер для выравнивания химического состава и температуры чугуна, а также для удаления из него серы.

СУЩНОСТЬ ПРОИЗВОДСТВА СТАЛИ

Сталь, как и чугун, представляет собой сплав железа с углеродом и с другими примесями, но отличается от него меньшим содержанием их. Это обусловливает коренную разницу в процессах получения их: если процесс получения чугуна по преимуществу восстановительный, то процесс получения стали из чугуна окислительный. Он сводится к окислению примесей чугуна до нужных пределов при помощи чистого кислорода или кислорода воздуха или руды.

Все процессы в плавке стали обусловлены известными положениями физической химии:

1) реакции идут в строгой последовательности в зависимости от температуры металла и шлака: при низких температурах идут экзотермические реакции, при повышении температуры — реакции с выделением малого количества тепла и при высоких температурах — эндотермические реакции;

2) скорость реакции пропорциональна концентрации действующих друг на друга масс, т. е. определяется процентным содержанием веществ в металле и в шлаке, а также температурой и химическим сродством;

3) вещество, растворенное в металле и в шлаке, распределяется между ними так, что процентное содержание его в каждом из них при определенных температурах является постоянным;

4) всякая система, находящаяся в состоянии химического равновесия, на все процессы, действующие извне, отвечает возникновением внутри системы процессов, стремящихся уничтожить результаты внешнего воздействия.

В далекие доисторические времена сталь получали в тестообразном состоянии непосредственно из руд в примитивных сыродутных горнах. Позднее в таком же состоянии сталь получали из чугуна в кричных горнах, а с 1784 г. — в пудлинговых печах. Это были малопроизводительные, физически тяжелые, требующие большого расхода топлива и дорогостоящие способы. В поисках новых, более производительных и экономичных способов,были последовательно открыты способы получения стали в жидком состоянии: бессемеровский (1855 г.), мартеновский (1865 г.), томасовский (1878г.) и электрометаллургический (1900г.).

Плавка стали при бессемеровском процессе, открытом Генри Бессемером в 1855—1856 гг., ведется в конвертерах.

Сущность процессазаключается в том, что кислород воздуха, продуваемого через жидкий чугун, окисляет его примеси и при интенсивно идущих реакциях образуется такое количество тепла, которого без подвода извне вполне достаточно для превращения чугуна в сталь в течение 10—12мин.Исходным материалом служит бессемеровский чугун, содержащий 0,7—1,75% кремния, 0,5—1,2% марганца и не более 0,07% фосфора и 0,04—0,06% серы.

Невозможность передела бессемеровским способом чугунов с повышенным содержанием фосфора и серы, ограничила распространение его в ряде стран. Проблему переработки фосфористых чугунов в сталь, разрешил С. Д. Томас, применив в конвертере вместо кислой, основную футеровку из обожженного доломита, связанного обезвоженной каменноугольной смолой, и известь для образования шлака и связывания фосфорного ангидрида.

Конструкция томасовского конвертера принципиально не отличается от бессемеровского, за исключением материала футеровки.

В мировой выплавке стали главная роль принадлежит мартеновскому производству. В нашей стране около 90% стали выплавляется в мартеновских печах. Причинами столь широкого распространения этого процесса являются: неприхотливость в выборе шихтовых материалов, легкость управления и контроля за ходом плавки вплоть до автоматизации, возможность выплавки самой разнообразной по качеству, назначению и по сортам стали, легкая приспособляемость к любым условиям и масштабу производства.

Начало мартеновского процесса относится к 1865 г., когда П. и Э. Мартены во Франции построили 1,5-тонную регенеративную печь и получили в ней сталь удовлетворительного качества из стального лома и чугуна.

Мартеновский процесс заключается в расплавлении шихты, снижении в ней содержания углерода, кремния, марганца, удалении нежелательных примесей ( S,P) и введении недостающих элементов (легирование). Температура в печи должна обеспечивать пребывание металла в жидком состоянии; к концу плавки она должна составлять 1600 – 1650 0 С. Для связывания шлаков добавляют флюс (известнякCaCO3). Избыток кислорода удаляют раскислением, вводяMnилиSi.

Мартеновская печьявляется регенеративной печью. В ней высокая температура для выплавки стали достигается тем, что участвующие в горении газ и воздух (или только воздух) нагреваются до 1100—1300° теплом отходящих газов в регенераторах.

Исходными материаламив мартеновском процессе являются чугун и стальной лом (скрап).

Стальной лом (скрап) сортируют по составу с целью отделения легированных отходов и сплавов цветных металлов во избежание потерь их при плавке.

В зависимости от местных условий плавку ведут на шихте с различным соотношением в ней чугуна и стального лома, что предопределяет главные разновидности процесса.

/. Скрап-рудный процесс,в котором 60—70% шихты составляет чугун, а остальную часть стальной лом, ведется на металлургических заводах с собственным доменным производством.

2. Скрап-процесс,в котором шихта составляется из 30—50% привозного чугуна и 70—50% стального лома, применяется на машиностроительных и металлургических заводах, не имеющих своего доменного производства. Отличается этот процесс от скрап-рудного процесса только методами завалки и плавления шихты.

3. Рудный процесс,в котором плавка ведется только на одном жидком чугуне без стального лома, в настоящее время не применяется по технической нецелесообразности и экономической невыгодности.

4. Карбюраторный процесс,в котором плавка ведется исключительно на стальном ломе, а чугун заменен антрацитом, каменноугольным, нефтяным или торфяным коксом, ведется только в случаях острого недостатка или полного отсутствия чугуна на заводах. Производительность печей при этом процессе снижается на 25—40%, а металл получается более низкого качества.

ПРОИЗВОДСТВО СТАЛИ В ЭЛЕКТРИЧЕСКИХ ПЕЧАХ

Основные преимущества производства стали в электрических печах, заключаются в следующем:

1) в возможности получения самых высококачественных сталей и тугоплавких сплавов с минимальным количеством газов, вредных примесей и неметаллических включений;

2) гибкость работы при всех режимах и характерах производства с использованием твердой и жидкой завалки с любым количеством дешевого стального лома;

3) в самом малом угаре металла и особенно легирующих примесей по сравнению со всеми плавильными агрегатами;

4) в простоте устройства, компактности, легкости обслуживания и относительной дешевизне печей.

Исходные материалы.Основными материалами для плавки являются стальной лом, отходы и специальные заготовки.