Популярные флюсы для пайки радиодеталей

Пайка — процесс соединения элементов электрической схемы между собой, требующий использования специальных инструментов и присадочных материалов, одним из них является флюс. В соответствии с общепринятыми правилами он должен иметь низкую температуру плавления и небольшой удельный вес. Только при сочетании этих свойств флюсы для пайки радиодеталей смогут глубоко проникнуть в структуру соединяемых элементов, обеспечивая тем самым необходимое качество соединения.

Основные требования к материалу

Для получения качественного соединения радиодеталей их поверхность должна быть очищена от оксидной пленки и жира. Именно для решения этой задачи и используются флюсы, к которым предъявляются следующие требования:

- Они не должны вступать в химические реакции с припоем.

- Эффективное удаление загрязнений с поверхности соединяемых деталей.

- Способность увеличивать текучесть припоя по поверхности соединяемых элементов и их смачивание.

- Остатки флюса должны легко удаляться.

- Температура плавления должна быть ниже в сравнении с аналогичным параметром припоя.

Сегодня все флюсы для пайки микросхем и других радиодеталей принято делить на две группы: химически активные и нейтральные.

Активные смеси

В их состав входят реагенты на основе кислот, например, соляной или ортофосфорной. Такие материалы эффективно устраняют окислы и жировую пленку, но после завершения пайки необходимо тщательно очистить место соединения. В противном случае возможна быстрая коррозия металла. Активные флюсы в радиоэлектронной промышленности стараются использовать максимально реже, так как они негативно влияют и на текстолит печатных плат.

При работе с ними необходимо проявлять максимальную осторожность, так как попадание на кожный покров кислотосодержащих веществ может вызвать ожог, а пары весьма токсичными. Наиболее популярными среди активных флюсов являются бура, хлористый цинк, нашатырь, а также ортофосфорная и паяльная кислоты.

Пассивные вещества

Представители этой группы хорошо справляются с жировыми загрязнениями, но не столь эффективны в борьбе с оксидными пленками. Все они являются органическими соединениями и не способны вызывать коррозию, что позволяет защитить радиоэлементы от окисления. Пары большинства пассивных материалов опасны для человека, кроме ЛТИ-120, в составе которого нет вредных компонентов.

Популярные флюсы для пайки

Сегодня в радиоэлектронной промышленности используется большое количество флюсов. Наиболее популярные варианты:

- Канифоль — хотя и принадлежит к группе пассивных материалов, в ее состав входят кислоты, и после завершения пайки рекомендуется удалять остатки флюса. Это один из наиболее популярных и доступных материалов. Так как твердую канифоль достаточно сложно использовать, то чаще всего в радиоэлектронной промышленности используют жидкую.

- Паяльная кислота — содержит такие сильные вещества, как хлористый цинк, а также соляную и ортофосфорную кислоты. Этот флюс является доступным и недорогим. С его помощью можно соединять практически все металлы, но не стоит забывать о высокой токсичности паяльной кислоты.

- Бура — представляет собой соль борной кислоты и выпускается в виде порошка. Для приготовления флюса необходимо растворить в воде. Так как бура принадлежит к группе активных, то после завершения работы с ней, необходимо тщательно удалить остатки.

- Паяльный жир — в зависимости от состава может быть как активным, так и пассивным. Этот материал отлично очищает поверхность от жировых загрязнений, но остатки испаряются длительное время.

- ЛТИ-120 — недорогой и доступный материал, пользующийся большой популярностью. Среди недостатков можно отметить быстрое испарение и некоторую токсичность.

- СКФ — представляет собой смесь сосновой канифоли и этилового спирта. Пассивный флюс, который можно легко приготовить самостоятельно. При работе практически не коптит, но быстро испаряется.

- ФТС — пассивный флюс, в состав которого не входит канифоль.

В радиоэлектронике используется большое количество флюсов, но многие из них имеют высокую стоимость и любители радиодела их практически не используют. В редких случаях применяются подручные материалы, но качество пайки в таких ситуациях оставляет желать лучшего.

Среди наиболее популярных следует отметить:

- Аспирин — пары достаточно токсичны, и необходимо проявлять максимальную осторожность при работе.

- Нашатырь — иногда используется в качестве замены флюсов.

- Глицерин — обладает остаточным сопротивлением, и его остатки должны быть удалены.

На качество пайки флюс оказывает огромное влияние. Для получения качественного соединения крайне важно правильно подобрать этот вид материала.

Какие флюсы использовать для пайки микросхем

Пайка миниатюрных компонентов (микросхем, в частности) широко распространена среди любителей сборки электронных изделий и самодельных гаджетов, желающих изготовить их своими руками.

Для приобретения навыков по формированию надёжного неразъёмного соединения по этому методу, прежде всего, потребуется освоить в полном объёме основные приёмы обращения с нагревательным пробором (паяльником). Во-вторых, надо изучить особенности и порядок выбора расходных материалов (припоя, а также флюса для пайки микросхем).

Для печатных плат под микросхемы

Лишь при соблюдении этих условий удаётся достичь требуемого проникновения флюса вглубь вещества соединяемых материалов, обеспечивая при этом заданную прочность паяного соединения.

Несущим основанием для миниатюрных радиоэлементов (микросхем) являются специальные платы из текстолита заводского или самостоятельного изготовления. Использование заранее подготовленных печатных плат обеспечивает удобство и компактность пайки электронных схем, оформленных в виде самостоятельного узла или блока.

Контактные дорожки таких оснований изготавливаются методом напыления меди на пластину из стеклотекстолита (гетинакса), так что ножки микросхем при пайке соединяются именно с этим металлом.

Таким образом, специальный флюс для пайки плат должен обладать универсальными свойствами, обеспечивая идеальный контакт ножек микросхемы с медными проводниками.

Отечественной промышленностью освоен выпуск нескольких образцов таких флюсов, некоторые из них поступают в продажу в пластиковой герметичной упаковке ёмкостью около 30-ти миллилитров.

Этот универсальный расходный материал является классическим образцом низкотемпературной органической смеси, используемой для пайки микросхем феном или с помощью паяльника. Один из производителей современных безотмывочных флюсов для пайки микросхем – CyberFlux. Широко известен флюс СКФ.

Среди иностранных производителей можно выделить MECHANIC, Amtech, KINGBO, MARTIN. Они отличаются ценой и объемом, есть некоторые различия в составе марок.

При работе с готовым флюсом, состоящим из этилового спирта и специальных катализирующих добавок, создаваемая в зоне спайки температура не превышает 110-300 градусов. Указанная нейтральная смесь может применяться как при ручном, так и при автоматизированном (поточном) методе пайки элементов.

Чем смывать

Для смывки флюса по завершении пайки микросхемы рекомендуется применять любой подходящий для этих целей растворитель, посредством которого можно убрать разводы и следы нейтрального состава.

Чаще всего для удаления остатков флюсового состава после пайки используются следующие популярные виды растворителей:

- чистый технический или медицинский спирт;

- обычный ацетон (или его смесь с другими химическими веществами);

- спиртосодержащие парфюмерные составы (хотя их применять нежелательно).

Очищать платы всеми перечисленными выше составами рекомендуется в следующей последовательности.

Сначала берётся кусочек чистой мягкой фланели, который затем смачивается в небольшом количестве жидкого растворителя (из состава рассмотренных ранее смесей).

На завершающей стадии очистки участок микросхемы с использованным флюсом тщательно протирается смоченной ранее тряпочкой, которая хорошо отмоет все оставшиеся на нём следы и разводы. После того, как обработанные места полностью высохнут – можно будет приступать к их покрытию защитным лаком.

Изготавливаем своими руками

Для самостоятельного изготовления флюса следует приготовить порядка 20-ти грамм растёртой в порошок канифоли, которая затем разводится в 40 граммах чистого технического спирта.

После смешения компонентов и встряхивания ёмкости со смесью порошок начнёт быстро растворяться в спирту и через некоторое время окончательно переходит в жидкую фазу.

В качестве ёмкости под самодельный флюс для пайки микросхем удобнее всего использовать небольшой хорошо вымытый стеклянный пузырёк. Подойдет емкость из-под лака, в пробку которой уже встроена кисточка для нанесения состава.

Этот вариант выбора ёмкости хорош также тем, что специальная заворачивающаяся пробка позволяет содержать смесь в условиях повышенной герметичности, что обеспечивает её хорошую сохранность.

В заключительной части обзора отметим, что порядок выбора флюсового состава и смывки для него определяются условиями предстоящих работ, а также зависят от особенностей контактных площадок и микросхем, подлежащих пайке.

Пайка для начинающих

Мои отношения с радио- и микроэлектроникой можно описать прекрасным анекдотом про Льва Толстого, который любил играть на балалайке, но не умел. Порой пишет очередную главу Войны и Мира, а сам думает «тренди-бренди тренди-бренди. ». После курсов электротехники и микроэлектроники в любимом МАИ, плюс бесконечные объяснения брата, которые я забываю практически сразу, в принципе, удается собирать несложные схемы и даже придумывать свои, благо сейчас, если неохота возиться с аналоговыми сигналами, усилениями, наводками и т.д. можно подыскать готовую микро-сборку и остаться в более-менее понятном мире цифровой микроэлектроники.

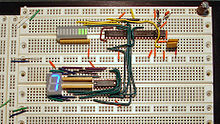

К делу. Сегодня речь пойдет о пайке. Знаю, что многих новичков, желающих поиграться с микроконтроллерами, это отпугивает. Но, во-первых, можно воспользоваться макетными платами, где просто втыкаешь детали в панель, без даже намека на пайку, как в конструкторе.

Так можно собрать весьма кучерявое устройство.

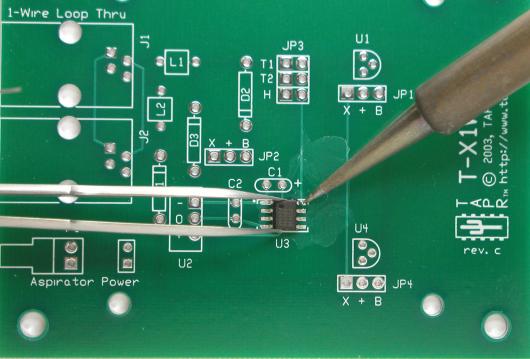

Но иногда хочется таки сделать законченное устройство. Опять-таки, не обязательно «травить» плату. Если деталей немного, то можно использовать монтажную плату без дорожек (я использовал такую для загрузчика GMC-4).

Но вот паять таки придется. Вопрос как? Особенно, если вы этого никогда раньше не делали. Я, возможно, открою Америку, но буквально несколько дней назад я сам для себя открыл волшебный мир пайки без особого геморроя.

До сего времени мое понимание сути процесса ручной пайки было следующим. Берется паяльник (желательно с жалом не в форме шила, а с небольшим уплощением, типа лопаточки), припой и канифоль. Для запайки пятачка, ты берешь капельку припоя на паяльник, макаешь паяльник в канифоль, происходит «пшшшшш», и пока он идет, ты быстро-быстро касаешься паяльником места пайки (деталь, конечно, должна быть уже вставлена), и после нескольких мгновений разогрева припой должен каким-то волшебным образом переходить на место пайки.

Увы, у меня такой метод работал очень плохо, практически не работал. Детали нагревались, но припой никуда с паяльника не переходил. Очевидно, что проблема была в катализаторе, то есть канифоли. Того «пшшшшш», что я делал, опуская конец паяльник в канифоль, явно не хватало, чтобы «запустить» процесс пайки. Пока ты тащишь паяльник к месту пайки, вся почти канифоль успевает сгореть. Именно поэтому, кстати, мне была совершенно непонятна природа припоя, внутри которого уже содержится флюс (какой-то вид катализатора, типа канифоли). Все равно, в момент набирания припоя на паяльник весь флюс успевает сгореть.

- Лудить места пайки заранее. Реально, при пайке деликатных вещей, типа

микросхем это крайне непрактично. Тем более, обычно, их ножки уже

луженые. - Крошить канифоль прямо на место пайки. Аккуратно кладешь кристаллик канифоли прямо на место пайки, и тогда «пшшшшш» происходит прямо там, что позволяет припою нормально переходить с паяльника. Увы, после такой пайки плата вся обгажена черными заплесами горелой канифоли. Хотя она и изолятор, но порой не видно дефектов пайки.Поэтому плату надо мыть, а это отдельный геморрой. Да и само выкрашивание делает пайку крайне медленной. Так я паял Maximite.

- Использовать жидкой флюс. По аналогии с выкрашиваем канифоли, можно аккуратно палочкой класть капельку жидкого флюса (обычно, он гораздо «сильнее» канифоли), и тогда будет активный «пшшшшш», и пайка произойдет. Увы, тут тоже есть проблемы. Не все жидкие флюсы являются изоляторами, и плату тоже надо мыть, например, ацетоном. А те, что являются изоляторами все равно остаются на плате, растекаются и могут мешать последующей внешней «прозвонке». Выход — мыть.

и припой c флюсом внутри:

- Деталь вставляется в плату и должна быть закреплена (у вас не будет второй руки, чтобы держать).

- В одну руку берется паяльник, в другую — проволочка припоя (удобно, если он в специальном диспенсере, как на картинке).

- Припой на паяльник брать НЕ НАДО.

- Касаетесь кончиком паяльника места пайки и греете его. Обычно, это секунды 3-4.

- Затем, не убирая паяльника, второй рукой касаетесь кончиком проволочки припоя с флюсом места пайки. В реальности, в этом месте соприкасаются сразу все три части: элемент пайки и его отверстие на плате, паяльник и припой. Через секунду происходит «пшшшшш», кончик проволочки припоя плавится (и из него вытекает немного флюса) и необходимое его количество переходит на место пайки. После секунды можно убирать паяльник с припоем и подуть.

Ясное дело, что время ожидания на каждой фазе требует хотя бы минимальной практики, но не более того. Уверен, что любой новичок по такой методике сам запаяет Maximite за час.

- Много припоя еще не значит качественного контакта. Капелька припоя на месте контакта должна закрывать его со всех сторон, не имея рытвин, но не быть чрезмерно огромной бульбой.

- По цвету пайка должна быть ближе к блестящей, а не к матовой.

- Если плата двухсторонняя, и отверстия неметаллизированные, надо пропаять по указанной технологии с обоих сторон.

Планарные элементы (конечно, не самые маленькие) даже проще для пайки в некотором роде, хотя для самодельных устройств уже придется травить плату, так как на макетной плате особого удобства от использования планарных элементов не будет.

Итак, небольшой, почти теоретический бонус про пайку планарных элементов. Это могут быть микросхемы, транзисторы, резисторы, емкости и т.д. Повторюсь, в домашних условиях есть объективные ограничения на размер элементов, которых можно запаять обычным паяльником. Ниже я приведу список того, что лично я паял обычным паяльником-шилом на 220В.

Для пайки планарного элемента уже не получится использовать припой на ходу, так как его может «сойти» слишком много, «залив» сразу несколько ножек. Поэтому надо предварительно в некотором роде залудить пятачки, куда планируется поставить компонент. Тут, увы, уже не обойтись без жидкого флюса (по крайне мене у меня не получилось).

Капаете немного жидкого флюса на пятачек (или пятачки), берете на паяльник совсем немного припоя (можно без флюса). Для планарных элементов припоя вообще надо очень мало. Затем легонько касаетесь концом паяльника каждого пятачка. На него должно сойти немного припоя. Больше чем надо, каждый пятачек «не возьмет».

Берете элемент пинцетом. Во-первых, так удобнее, во-вторых пинцет будет отводить тепло, что очень важно для планарных элементов. Пристраиваете элемент на место пайки, держа его пинцетом. Если это микросхема, то надо держать за ту ножку, которую паяете. Для микросхем теплоотвод особенно важен, поэтому можно использовать два пинцета. Одним держишь деталь, а второй прикрепляешь к паяемой ножке (есть такие пинцеты с зажимом, которые не надо держать руками). Второй рукой снова наносишь каплю жидкого флюса на место пайки (возможно немного попадет на микросхему), этой же рукой берешь паяльник и на секунду касаешься места пайки. Так как припой и флюс там уже есть, то паяемая ножка «погрузится» в припой, нанесенный на стадии лужения. Далее процедура повторяется для всех ног. Если надо, можно подкапывать жидкого флюса.

Когда будете покупать жидкий флюс, купите и жидкость для мытья плат. Увы, при жидком флюсе лучше плату помыть после пайки.

Сразу скажу, я ни разу не профессионал, и даже не продвинутый любитель в пайке. Все это я проделывал обычным паяльником. Профи имеют свои методы и оборудование.

Конечно, пайка планарного элемента требует куда большей сноровки. Но все равно вполне реально в домашних условиях. А если не паять микросхемы, а только простейшие элементы, то все еще упрощается. Микросхемы можно покупать уже впаянные в колодки или в виде готовых сборок.

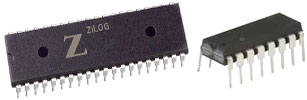

Вот картинки того, что я лично успешно паял после небольшой тренировки.

Это самый простой вид корпусов. Такие можно ставить в колодки, которые по сложности пайки такие же. Эти элементарно паяются по первой инструкции.

Следующие два уже сложнее. Тут уже надо паять по второй инструкции с аккуратным теплоотводом и жидким флюсом.

Элементарные планарные компоненты, типа резисторов ниже, весьма просто паяются:

Но есть, конечно, предел. Вот это добро уже за пределами моих способностей.

- Отсос. Изобретателю этого устройства стоит поставить памятник. Налепили много припоя или запаяли не туда? Сам припой, увы, обратно на паяльник не запрыгнет. А вот отсосом убирается элементарно. Одной рукой разогреваете паяльником место «отпайки». Второй держите рядом взведенный отсос. Как «оттает», нажимаете на кнопку, и припой прекрасным образом спрыгивает в отсос.