Свойства, определяемые испытанием на растяжение, и факторы, на них влияющие

Другими словами, предел прочности есть условное максимальное напряжение, которое выдерживает материал при растяжении. Под «истинным пределом прочности»(или под действительным сопротивлением разрыву) понимается усилие в момент разрыва P, отнесенное к площади сечения.

2. Предел пропорциональности и упругости

Под пределом пропорциональности σПЦ понимают наименьшее напряжение вызывающее в испытуемом материале отклонение от закона пропорциональности (или наибольшее напряжение от этого закона), а под пределом упругости σУП — наибольшее напряжение, ниже которого величина деформации является определенной функцией напряжения, независимо от возрастания или убывания последнего, то нет оснований предполагать идентичность этих двух величин.

3. Предел текучести

Пределом текучести σТ называется напряжение, при котором возникающая остаточная деформация образца распространяется равномерно по его рабочей части при временном постоянстве растягивающего усилия.

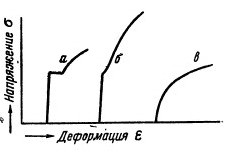

Практически в качестве предела текучести обычно принимается напряжение, при котором деформация образца возрастает, а стрелка динамометра разрывной машины либо останавливается, либо отходит назад. В этом случае на кривой «напряжение — деформация» образуется так называемая площадка текучести (кривая a), и тогда предел текучести называют явным или физическим.

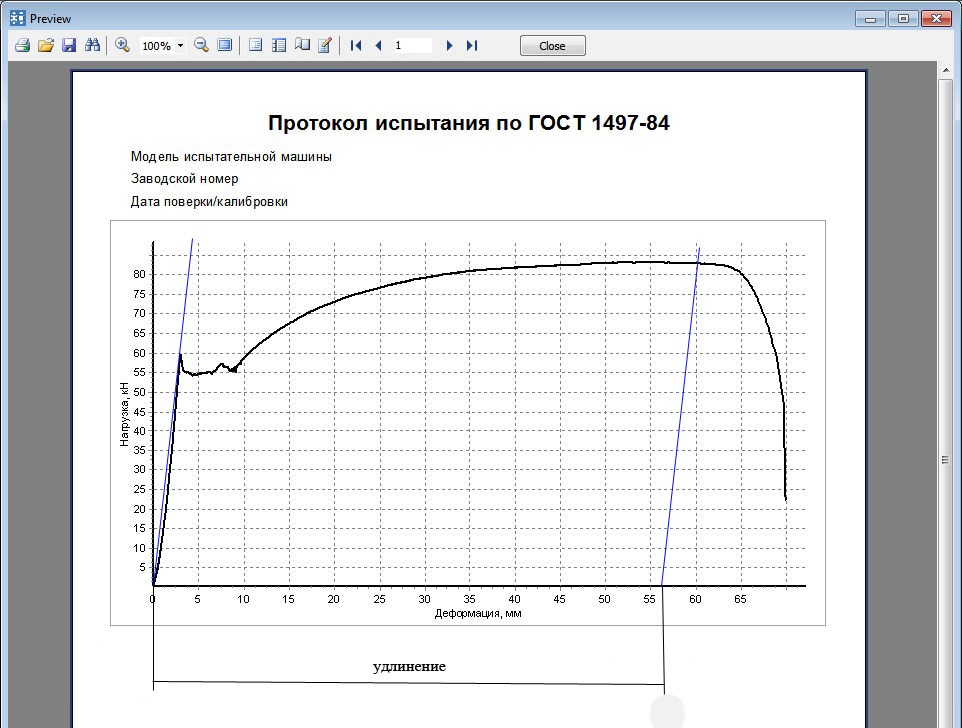

Типичные кривые растяжения (α — ε)

В некоторых случаях площадка текучести бывает неясно выражена (кривая б) или совершенно отсутствует (кривая в); такую форму кривых при нормальной температуре испытания имеют весьма пластичные металлы (например, медь). С повышением же температуре явным пределом текучести, форма кривой имеет вид, показанный на рисунке, в. Мягкая углеродистая сталь с содержанием 0,05% при 300°С дает кривую, соответствующую кривой б; другие, более теплоустойчивые стали сохраняют явный предел текучести до 400 и даже до 500°С; выше этих температур форма кривых растяжения аналогична кривой в.

Во всех случаях, когда отсутствует явный предел текучести, приходится прибегать к нахождению так называемых условных пределов текучести, основанных на определении напряжений, вызывающих заданную остаточную деформацию небольшой величины (в пределах 0,01—0,5%). Чаще всего на практике определяют условные пределы текучести, вызывающие остаточную деформацию, равную 0,1 или 0,2%.

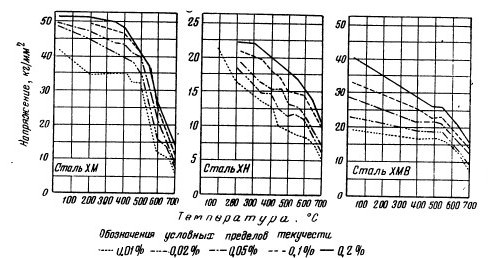

Условные пределы текучести некоторых легированных сталей

Если условные пределы текучести при нормальной температуре мало различаются между собой, то при высоких температурах разница между условными пределами текучести, например 0,01 и 0,2% (после текучести), становится значительной.

4. Удлинение и поперечное сужение образца

Удлинение и поперечное сужение образца, испытанного при высокой температуре, являются показателями пластических свойств металла при данной температуре.

Удлинение δ и поперечное сужение ψ замеряются на охлажденных образцах и подсчитываются по общеизвестным формулам:

- где l — начальная длина расчетного участка образца;

- lk — конечная длина расчетного участка образца;

- F — начальная площадь поперечного сечения образца;

- Fk — конечная площадь поперечного сечения образца.

Наибольшее влияние на эти свойства оказывает время до разрыва или, что то же самое, скорость растяжения образца.

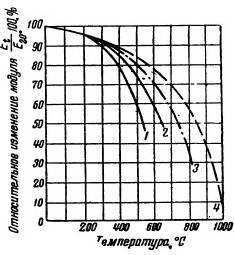

5. Модуль упругости

Модуль нормальной упругости E является важной физико-механической характеристикой металла. Знание величины модуля упругости стали для широкого диапазона температур необходимо не только при конструкторских расчетах деталей машин и аппаратуры, работающих при повышенных температурах, но и в ряде других случаев.

Относительное изменение модуля упругости E (в % от его значения при 20°) в зависимости от температуры для сталей: 1-нелегированной; 2-низколегированной; 3-среднелегированной; 4-высоколегированной

ПРЕДЕЛ УПРУГОСТИ

характеристика деформационных свойств упругих материалов, выражаемая через наибольшее напряжение, при котором появляются остаточные деформации, значения которых не превышают допускаемых техническими условиями

(Болгарский язык; Български) — граница на еластичност

(Чешский язык; Čeština) — mez pružnosti

(Немецкий язык; Deutsch) — Elastizitätsgrenze

(Венгерский язык; Magyar) — rugalmassági határ

(Монгольский язык) — уян харимхайн хязгаар

(Польский язык; Polska) — granica sprężystości

(Румынский язык; Român) — limită de elasticitate

(Сербско-хорватский язык; Српски језик; Hrvatski jezik) — granica elastičnosti

(Испанский язык; Español) — límite elástico

(Английский язык; English) — limit of elasticity

(Французский язык; Français) — limite d’élasticité

напряжение при одноосном растяжении (сжатии), при котором остаточные деформации впервые достигают некоторого весьма малого значения, характеризуемого определенным допуском, устанавливаемым техническими условиями.

Источник: Справочник дорожных терминов

(Болгарский язык; Български) — граница на еластичност

(Чешский язык; Čeština) — mez pružnosti

(Немецкий язык; Deutsch) — Elastizitätsgrenze

(Венгерский язык; Magyar) — rugalmassági határ

(Монгольский язык) — уян харимхайн хязгаар

(Польский язык; Polska) — granica sprężystości

(Румынский язык; Român) — limită de elasticitate

(Сербско-хорватский язык; Српски језик; Hrvatski jezik) — granica elastičnosti

(Испанский язык; Español) — límite elástico

(Английский язык; English) — limit of elasticity

(Французский язык; Français) — limite d’élasticité

Предел упругости – напряжение растяжения, при котором в условиях кратковременного нагружения начинается необратимая пластическая деформация арматуры, в МПа, Н/мм2.

[Терминологический словарь по бетону и железобетону. ФГУП «НИЦ «Строительство» НИИЖБ им. А. А. Гвоздева, Москва, 2007 г. 110 стр.]

Предел упругости – механическая характеристика упругости материала. Предел упругости ограничивает область упругих деформаций и соответствует напряжению, при котором остаточные деформации впервые достигают некоторого значения, характеризуемого определённым допуском, устанавливаемом техническими условиями. При практических расчётах предел упругости принимается равным пределу текучести.

[Новый политехнический словарь, Москва, Научное издательство, 2000 г.]

Рубрика термина: Виды арматуры

(Elastic limit) — наибольшая величина напряжения, при котором тело еще не получает остаточных деформаций. На практике за предел упругости принимают то напряжение, при котором остаточная деформация после удаления нагрузки не превышает определенной величины (0,03 %).

Самойлов К. И. Морской словарь. — М.-Л.: Государственное Военно-морское Издательство НКВМФ Союза ССР , 1941

[elastic strength] — условное напряжение, соответствующее появлению после разгрузки незначительной остаточной деформации, обычно равной 0,05 %.

Смотри также:

— Предел

— физический предел текучести

— предел пропорциональности

— предел ползучести

— предел ограниченной выносливости

— предел длительной прочности

— предел выносливости

— условный предел текучести

— предел прочности

— верхний предел текучести

Деформация: виды деформации, пределы упругости и прочности

Частицы, из которых состоят твердые тела (как аморфные, так и кристаллические) постоянно совершают тепловые колебания около положений равновесия. В таких положениях энергия их взаимодействия минимальная. Если расстояние между частицами уменьшается, начинают действовать силы отталкивания, а если увеличиваться – то силы притяжения. Именно этими двумя силами обусловлены все механические свойства, которыми обладают твердые тела.

Если твердое тело изменяется под воздействием внешних сил, то частицы, из которых оно состоит, меняют свое внутреннее положение. Такое изменение называется деформацией.

Виды деформации

Различают деформации нескольких видов. На изображении показаны некоторые из них.

Рисунок 3 . 7 . 1 . Некоторые виды деформаций твердых тел: 1 – деформация растяжения; 2 – деформация сдвига; 3 – деформация всестороннего сжатия.

Первый вид – растяжение или сжатие – является наиболее простым видом деформации. В таком случае изменения, происходящие с телом, можно описать при помощи абсолютного удлинения Δ l , которое происходит под действием сил, обозначаемых F → . Взаимосвязь, существующая между силами и удлинением, обусловлена геометрическими размерами тела (в первую очередь толщиной и длиной), а также механическими свойствами вещества.

Если мы разделим величину абсолютного удлинения на первоначальную длину твердого тела, мы получим величину его относительного удлинения (относительной деформации).

Обозначим этот показатель ε и запишем следующую формулу:

Относительная деформация тела растет при его растяжении и соответственно уменьшается при сжатии.

Если учесть, в каком именно направлении внешняя сила действует на тело, то мы можем записать, что F будет больше нуля при растяжении и меньше нуля при сжатии.

Механическое напряжение

Механическое напряжение твердого тела σ – это показатель, равный отношению модуля внешней силы к площади сечения твердого тела.

Величину механического напряжения принято выражать в паскалях ( П а ) и измерять в единицах давления.

Важно понимать, как именно механическое напряжение и относительная деформация связаны между собой. Если отобразить их взаимоотношения графически, мы получим так называемую диаграмму растяжения. При этом нам нужно отмерить величину относительной деформации по оси x , а механическое напряжение – по оси y . На рисунке ниже представлена диаграмма растяжения, типичная для меди, мягкого железа и некоторых других металлов.

Рисунок 3 . 7 . 2 . Типичная диаграмма растяжения для пластичного материала. Голубая полоса – область упругих деформаций.

В тех случаях, когда деформация твердого тела меньше 1 % (малая деформация), то связь между относительным удлинением и механическим напряжением приобретает линейный характер. На графике это показано на участке O a . Если напряжение снять, то деформация исчезнет.

Деформация, исчезающая при снятии напряжения, называется упругой.

Линейный характер связи сохраняется до определенного предела. На графике он обозначен точкой a .

Предел пропорциональности – это наибольшее значение σ = σ п р , при котором сохраняется линейная связь между показателями σ и ε .

На данном участке будет выполняться закон Гука:

В формуле содержится так называемый модуль Юнга, обозначенный буквой E .

Если мы продолжим увеличивать напряжение на твердое тело, то линейный характер связи нарушится. Это видно на участке a b . Сняв напряжение, мы также увидим практически полное исчезновение деформации, то есть восстановление формы и размеров тела.

Предел упругости

Предел упругости – максимальное напряжение, после снятия которого тело восстановит свою форму и размер.

После перехода этого предела восстановления первоначальных параметров тела уже не происходит. Когда мы снимаем напряжение, у тела остается так называемая остаточная (пластическая) деформация.

Обратите внимание на участок диаграммы b c , где напряжение практически не увеличивается, но деформация при этом продолжается. Это свойство называется текучестью материала.

Предел прочности

Предел прочности – максимальное напряжение, которое способно выдержать твердое тело, не разрушаясь.

В точке e материал разрушается.

Если диаграмма напряжения материала имеет вид, соответствующий тому, что показан на графике, то такой материал называется пластичным. У них обычно деформация, при которой происходит разрушение, заметно больше области упругих деформаций. К пластичным материалам относится большинство металлов.

Если материал разрушается при деформации, которая превосходит область упругих деформаций незначительно, то он называется хрупким. Такими материалами считаются чугун, фарфор, стекло и др.

Деформация сдвига имеет аналогичные закономерности и свойства. Ее отличительная особенность состоит в направлении вектора силы: он направлен по касательной относительно поверхности тела. Для поиска величины относительной деформации нам нужно найти значение Δ x l , а напряжения – F S (здесь буквой S обозначена та сила, которая действует на единицу площади тела). Для малых деформаций действует следующая формула:

Буквой G в формуле обозначен коэффициент пропорциональности, также называемый модулем сдвига. Обычно для твердого материала он примерно в 2 — 3 раза меньше, чем модуль Юнга. Так, для меди E = 1 , 1 · 10 11 Н / м 2 , G = 0 , 42 · 10 11 Н / м 2 .

Когда мы имеем дело с жидкими и газообразными веществами, то важно помнить, что у них модуль сдвига равен 0 .

При деформации всестороннего сжатия твердого тела, погруженного в жидкость, механическое напряжение будет совпадать с давлением жидкости ( p ) . Чтобы вычислить относительную деформацию, нам нужно найти отношение изменения объема Δ V к первоначальному объему V тела. При малых деформациях

Буквой B обозначен коэффициент пропорциональности, называемый модулем всестороннего сжатия. Такому сжатию можно подвергнуть не только твердое тело, но и жидкость и газ. Так, у воды B = 2 , 2 · 10 9 Н / м 2 , у стали B = 1 , 6 · 10 11 Н / м 2 . В Тихом океане на глубине 4 к м давление составляет 4 · 10 7 Н / м 2 , а относительно изменения объема воды 1 , 8 % . Для твердого тела, изготовленного из стали, значение этого параметра равно 0 , 025 % , то есть оно меньше в 70 раз. Это подтверждает, что твердые тела благодаря жесткой кристаллической решетке обладают гораздо меньшей сжимаемостью по сравнению с жидкостью, в которой атомы и молекулы связаны между собой не так плотно. Газы могут сжиматься еще лучше, чем тела и жидкости.

От значения модуля всестороннего сжатия зависит скорость, с которой звук распространяется в данном веществе.

Определение характеристик прочности

Модуль упругости первого рода (Е) — физическая константа материала, определяемая путем эксперимента и являющаяся коэффициентом пропорциональности между напряжениями и деформациями:

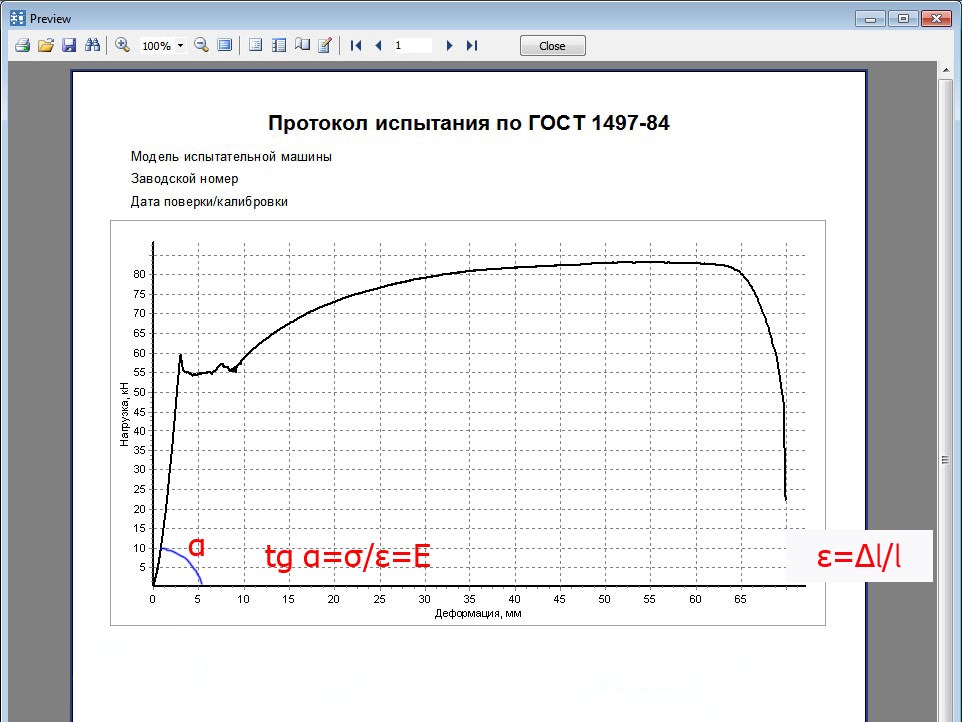

Модуль упругости можно определять измерением образца тензометром (расчетный способ) или графическим способом по начальному участку диаграммы растяжения.

Расчетный способ. Нагружают образец равными ступенями до нагрузки, соответствующей напряжению, равному 70-80% от предполагаемого σпц. Величина ступени нагружения должна составлять 5-10% от предполагаемого σпц. По результатам испытаний определяют среднюю величину приращения удлинения образца ∆lcp на ступень нагружения ∆Р.

Графический способ. Записывают диаграмму нагружения образца в координатах «нагрузка (ордината) — деформация (абсцисса)». ∆Р и ∆lcp определяют по диаграмме на участке от нагрузки Р до нагрузки, соответствующей напряжению равному 70-80% от предполагаемого σпц.

Модуль упругости вычисляют по формуле

Стандарты регламентируют также определение относительного равномерного удлинения δР, конечной расчетной длины образца lK, относительного удлинения образца после разрыва δ, относительного сужения ψ.

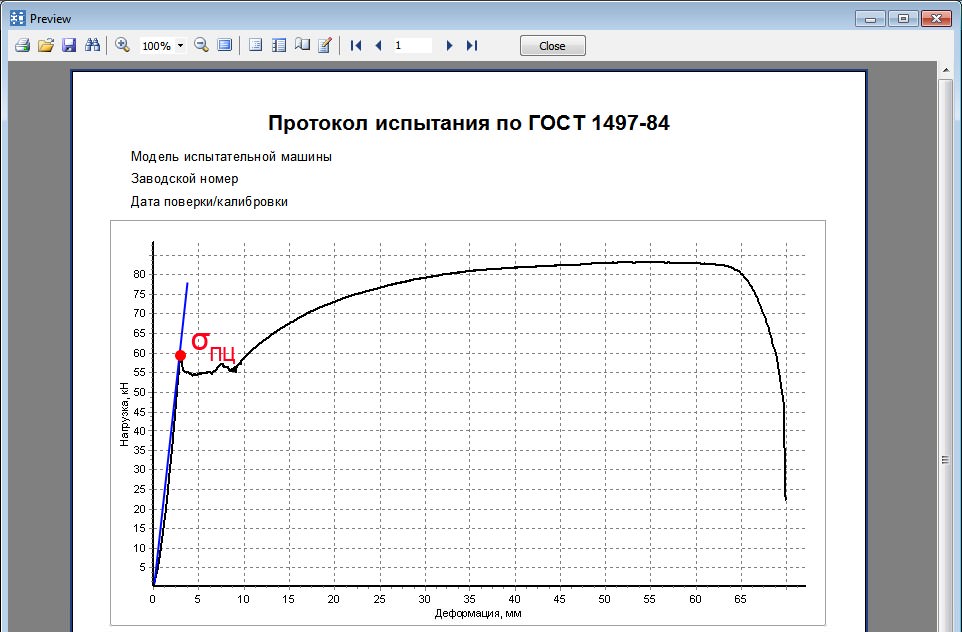

Предел пропорциональности σпц — наибольшее напряжение, до которого материал следует закону Гука, можно определять расчетным или графическим способами.

Расчетным способомопределяют или с помощью зеркального прибора при последовательном нагружении образца. Нагружение ведут сначала крупными ступенями, а затем при напряжении 0,65-0,8 от определяемого σпц — малыми ступенями. Рпц определяют при установленном отклонении деформации от закона пропорциональности, фиксируемом показаниями тензометра.

Графическим способомРпц определяют по машинной диаграмме растяжения.

От начала координат (рис.2.7) проводят прямую, совпадающую с начальным линейным участком диаграммы растяжения.

На произвольном уровне нагрузки проводят прямую АВ, параллельную оси абсцисс, и на этой прямой откладывают отрезок kn, равный половине отрезка mk. Через точку n и начала координат проводят прямую On и параллельно ей проводят касательную CD к диаграмме растяжения. Точка касания определяет искомую нагрузку Рпц.

Рис.2.7. Графические способы определения предела пропорциональности по диаграмме растяжения

Предел пропорциональности вычисляют по формуле

Предел упругости σ 0,05 — наибольшее напряжение, до которого материал не получает остаточных деформаций. Так как пластические деформации в отдельных кристаллах появляются уже в самой ранней стадии нагружения, величина предела упругости (как и σпц) зависит от требований точности, которые налагаются на производимые измерения.

Расчетный способ. Образец нагружают до величины в два раза больше начальной Р, и после выдержки в течение 5-7 с разгружают до Р. Затем образец нагружают до величины, соответствующей 70-80% от предполагаемого σ0,05. Дальнейшее нагружение проводят ступенями с выдержкой на каждой ступени 5-7 с и последующей разгрузкой до Р с измерением остаточного удлинения. Испытания прекращают, если остаточное удлинение превысит установленный допуск. По результатам испытаний определяют нагрузку Р0,05

Графический способ, σ0,05 определяют по начальному участку диаграммы «нагрузка-деформация» (рис.2.8). Удлинения определяют на участке, равном базе измерителя деформации.

Для определения Р0,05 вычисляют соответствующую величину остаточного удлинения с учетом базы измерителя деформации. Найденную величину увеличивают пропорционально масштабу диаграммы по оси деформаций; отрезок полученной длины 0Е откладывают по оси абсцисс вправо от начала координат 0. Из точки Е проводят прямую ЕР, параллельную прямой 0А. Точка пересечения Р с диаграммой растяжения определяют нагрузку Р0,05.

Предел упругости вычисляет по формуле

Рис.2.8. Определение предела упругости

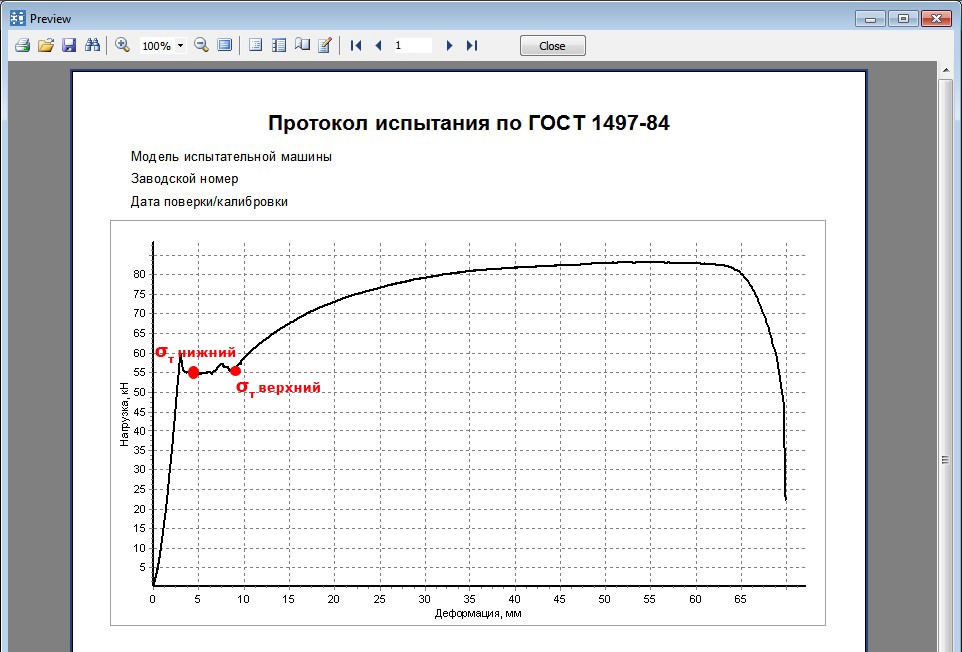

Предел текучести физическийσт, верхний предел текучести σтв и нижний предел текучести σтн определяют по диаграмме растяжения.

Скорость относительной деформации на площадке текучести устанавливают в пределах 0,00025- 0,0025 с -1 . Если такая скорость на площадке текучести не может быть установлена, то до начала текучести устанавливают скорость нагружения от 1 до 30 МПа/с.

Допускается определять нагрузку Рт по явно выраженной остановке стрелки силоизмерителя машины, обусловленной удлинением образца без заметного увеличения нагрузки.

Пределы текучести вычисляют по формуле

В тех случаях, когда на диаграмме отсутствует явно выраженная площадка текучести (или явно выраженный начальный переходный эффект), за предел текучести принимается условно величина напряжения, при котором остаточная деформация σост = 0,002 или 0,2%.

Предел текучести условныйσ0,2 можно определить расчетным или графическим способом.

Расчетный способ.σ0,2 определяют аналогично расчетному способу определения предела упругости σ 0,05.

Графический способ. σ0,2— определяют аналогично графическому способу определения σ0,05, по точке пересечения с кривой растяжения прямой KL, параллельной начальному участку кривой и отстоящей от него по горизонтали на расстоянии 0К=0,2(1о/100) в соответствии с принятым допуском (рис.2.9).

Рис. 2.9. Определение предела текучести σ0,2 по диаграмме растяжения

Условный предел текучести можно определять графически по диаграмме, записанной на машине в масштабе, если масштаб ее диаграммного аппарата по оси деформаций не менее 50:1.

При определении σ0,2 скорость нагружения должна быть от от 1 до 30 МПа/с. Предел текучести условный вычисляют по формуле

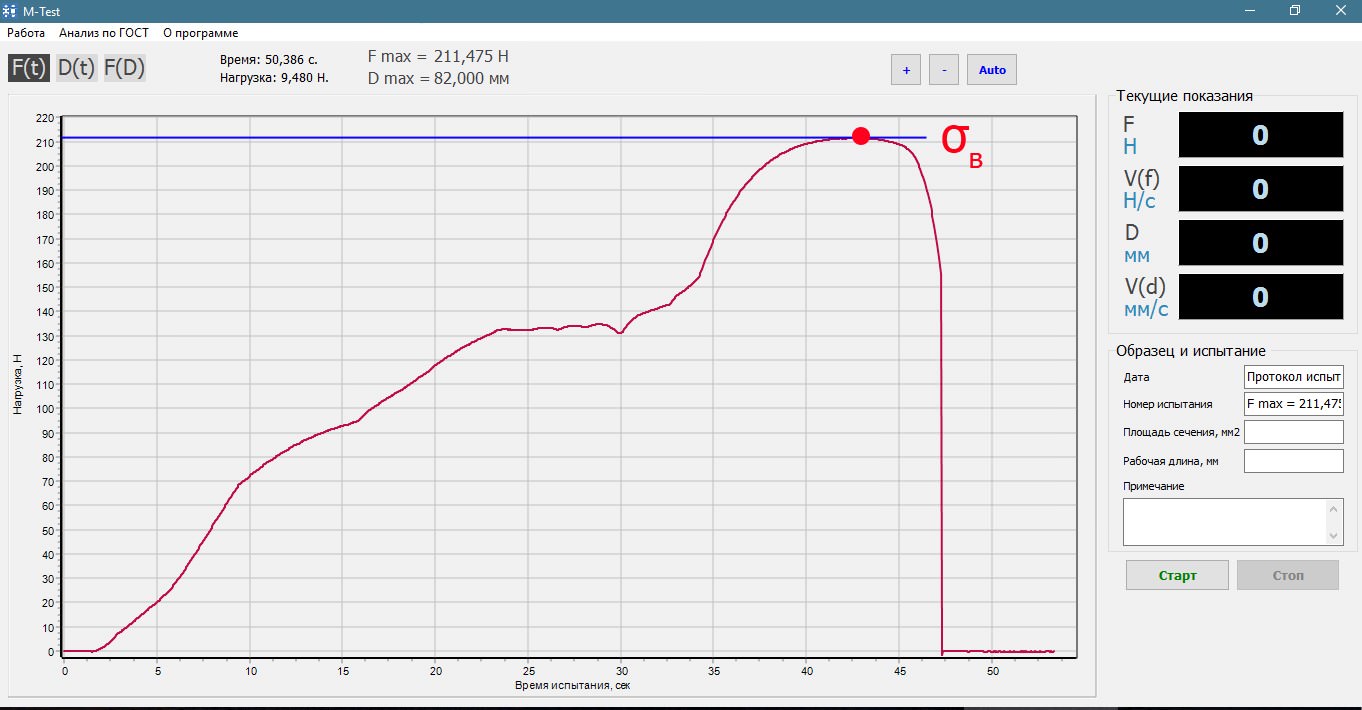

Временное сопротивление σв (предел прочности). Для определения σв образец растягивают под действием плавно возрастающей нагрузки до разрушения. Наибольшая нагрузка, предшествующая разрушению образца, Рmах соответствует временному сопротивлению.

Временное сопротивление вычисляется по формуле

Для пластичных материалов характеристикой сопротивления разрушению гладкого образца при растяжении служит истинное сопротивление разрушению – истинный предел прочности Sk

где Fk— площадь сечения в месте разрушения; Pk-усилие в момент разрушения;

Характер разрушения определяют по виду излома образца (рис.2.10).