Зачистка швов после сварки

Зачистка сварных швов – важная технологическая операция. Она улучшает визуальные характеристики шва, а иногда и его прочностные свойства, которые могут ухудшаться со временем из-за наличия включений вольфрама или шлаковых включений. Все это нужно обязательно удалять механической зачисткой. Если сварочный шов нужно зачистить заподлицо с основным металлом и вы работаете в гаражных условиях, тогда лучше шлифовального круга для болгарки (углошлифовальная машинка) не найти. Если же нужно удалить окалину, ржавчину, шлак, лакокрасочные покрытия, придать изделию товарный вид, более всего подойдут различные крацовки. Радиальные лепестковые головки подходят для деликатного шлифования, однако для грубых работ они малопригодны, так как малопроизводительны и быстро расходуются. Для грубой зачистки черной (углеродистой) стали наиболее эффективны проволочные крацовки, например, тот же «волосатый» круг.

Зачистку коррозионностойких, т.е нержавеющих сталей нельзя осуществлять обычными кругами. Есть дешевые круги с абразивным зерном из оксида алюминия, однако они не прочные и снижают коррозионную стойкость швов. Для нержавейки рекомендуется использовать круги с накладками из цирконата алюминия. Причем более дешевые круги на бумажной основе не отличаются особой прочностью, поэтому лучше сразу покупать на тканевой основе. Ткань более устойчива к разрыву, влагоустойчива. Важно знать, что если вы производили механическую обработку углеродистой стали таким кругом, его уже нельзя использовать для работы с нержавейкой!

Обращайте внимание еще и на тот факт, что круги имеют различный размер зерна: для грубой обработки обычно берут Р40, Р60; для шлифовки под полировку и создания однонаправленной риски используют Р80 и Р120.

Зачистку труднодоступных мест осуществляют шарошками.

Как выполняется зачистка сварных швов после сварки

(Last Updated On: 03.10.2017)

Зачистка сварного шва после сварки

Сварка является на сегодняшний день одной из наиболее распространенных технологий скрепления металлических деталей, потому что именно при сваривании поверхностей удается получить однородное соединение, не пропускающее влагу и обеспечивающее прочное скрепление элементов. Однако сам по себе сварной шов является слабым местом конструкции, которое необходимо защитить от преждевременного повреждения и разрушения. Поэтому обязательным этапом любых сварочных работ является зачистка сварных швов после сварки – необходимость проведения такой работы является нормой, закрепленной в ГОСТ 9.402-80 «Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием». Для выполнения подобной работы может использоваться различный инструмент, оказывающий различное воздействие на обрабатываемую поверхность – это и обыкновенная механическая шлифовка, и химическое протравливание, и нейтрализация. Каждая из данных технологий имеет свои особенности и показания к применению.

Механическая чистка сварного шва

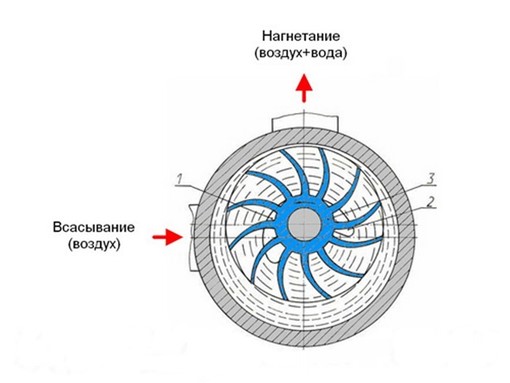

Наиболее простой вариант механической чистки является ручная зачистка проволочной щеткой. Однако намного проще и эффективнее такая обработка выполняется портативным шлифовальным станком или обыкновенной болгаркой, оснащенной лепестковой шлифовальной насадкой или абразивным кругом. С помощью этого метода можно избавиться от многих дефектов сварного шва:

- окалины;

- окислов и заусенцев;

- следов побежалости.

Данная технология любима многими мастерами сварочных работ также за то, что по соотношению «цена – качество» она едва ли не самая выгодная.

Однако очень важно правильно выбрать шлифовальный круг, иначе рассчитывать на отличный результат не приходится.

Наилучшим материалом для обработки сварных швов на нержавеющих сталях является цирконат алюминия, потому что он не оказывает коррозирующего воздействия на металл и значительно превосходит по прочности оксид алюминия, также используемый для производства лепестковых абразивных насадок.

Также важно, чтобы лепестки имели тканевую основу, потому что она надежнее и выносливее, чем бумажная основа, что необходимо для такого агрессивного вида работ, как шлифование сварных швов. Следует отметить, что насадки с тканевой основой, да еще и с покрытием из цирконата алюминия значительно дороже обычных бумажных насадок с напылением оксидом алюминия, однако цена того стоит – работа будет и легче, и эффективнее. Кроме того, использование таких насадок минимизирует возможность образования очага коррозии в месте шлифовки, что очень важно для качественного выполнения ответственной работы.

В зависимости от масштабов и тонкости выполняемой работы следует использовать насадки с разным размером абразивного зерна – в продуктовой линейке основных производителей представлены разнообразные размеры зерна, поэтому нужно иметь в арсенале несколько размеров. Тем более, что для выполнения работы высокого качества потребуется последовательная обработка разными насадками с уменьшением размера зерна.

Так, например, для грубого снятия основного слоя окалины или наплыва металла нужно использовать насадки с самым большим зерном, затем более тонкая обработка выполняется насадкой с более мелким зерном, финишная обработка производится самым мелким абразивным зерном.

При этом размер нужно менять последовательно, пропускать можно не более одного размера. А если же нужно добиться зеркальной ровности и блеска сварного шва, то запрещается пропускать даже 1 размер. Иначе может проявиться необработанная риска, и всю работу придется начинать с самого начала.

Сложным и в то же время ответственным является шлифование сварных швов в труднодоступных местах – полостях, отверстиях, на тонких кромках, здесь применяются специальные инструменты – борфрезы, которые монтируются в прямую шлифмашину. Борфрезы имеют множество различных форм и размеров, поэтому выбрать подходящий инструмент для работы не составляет никакого труда.

Химическая обработка сварных швов

Как показывает практика, наилучших результатов при обработке сварных швов удается достичь при сочетании механической обработки с химическим воздействием на шов. Такое воздействие может быть различным – это травление и пассивация.

Травление – это стадия обработки шва, предваряющая механическую шлифовку.

Выполняется травление с помощью специальных составов, которые позволяют создать однородное антикоррозионное покрытие на поверхности детали. Также с помощью травления удаляются участки с побежалостью – в таких местах скапливаются окисленные хром и никель, поэтому эти участки быстрее поражаются коррозией.

Травление сварных швов (видео):

Для небольших участков сварных швов травление лучше выполнять простым нанесением состава для травления на шов, в отдельных же случаях выполняется полное погружение детали в емкость с травильным раствором. Необходимое время его воздействия на металл в каждом случае определяется индивидуально.

После травления для придания сварному шву дополнительной прочности выполняется его пассивация.

Пассивация – это обработка металлической поверхности специальным составом, который образует на обработанной детали защитную пленку, пассивную к образованию коррозии – отсюда и название технологии.

Химическая сущность данного процесса заключается в следующем – оксиданты мягкого действия при взаимодействии с нержавеющей сталью удаляют с ее поверхности свободный металл и активизируют образование защитной пленки на поверхности.

Пассивация нержавеющей стали (видео):

После того, как выполнена химическая зачистка сварных швов после сварки, необходимо смыть реагенты водой. При этом нужно позаботиться о правильной утилизации сточной воды после такой смывки – в ней содержится большое количество кислот и тяжелых металлов, поэтому такие стоки имеют высокий уровень опасности для окружающей среды. В первую очередь необходимо нейтрализовать кислоты с помощью щелочных соединений, затем ее рекомендуется профильтровать и утилизировать в соответствии с нормами природного законодательства.

Как зачистить шов после сварки

Как правильно зачистить сварочный шов

Самая распространенная ошибка всех начинающих сварщиков взять в руки болгарку и срезать к чертовой бабушке весь метал который он только, что на плавил в шов. Это происходит от того что Вы очень добросовестно выполняете свою работу. Ну а если серьезно то сварной шов после сварки нужно немного сточить шлиф машинкой и в конце как будто зализать ею же. Тем самым сварка останется почти нетронутой а сварочный шов приобретет аккуратный вид и будет выглядеть как единое целое. Интересно, что при таком подходе место где расположена сварка уже ни когда не треснет и не разойдется а треснет при разного рода нагрузках только рядом, ,но при условии что, толщина металла будет не большой примерно 2 — 3 мм.

При зачистке сварного шва важно понимать то, что как можно больше металла должно оставаться после обработки места сварки болгаркой. Диск для зачистки нужно выбрать толщиной не менее 3мм. Если зачистной диск будет тоньше то при малейшем нажатии он будет гнутся а это приведет к обрыванию диска с последующим раз летанием вовсе стороны , что может быть опасно для Вашей жизни. Поэтому, если вы не уверены в своем инструменте, лучше не начинайте зачистные работы.

После того как вы приварили два стальных элемента, по мимо сварочного шва по краям остаются всякого рода окалины и шлак в районе 2-3 сантиметров вокруг шва их тоже нужно зачищать одновременно иначе после того как вы покрасите это место при этом не зачистив до конца, то краска сразу же все выявит и будет ужасно не красиво. В местах где нельзя подлезь болгаркой используют плоское зубило или напильник наставляют на шов и молотком сшибают окалины и шлак. Хорошо зачищенное изделие видно не вооруженным взглядом.

Если приварили лист железа к какому то каркасу то места сварки нужно с начало зачистить болгаркой а потом еще нужно обязательно пройтись проволочным диском — это металлическая круглая обойма с вареной во внутрь гайкой. Внутри этой обоймы закреплены длинные тонкие стальные проволочки. Вы снимаете диск после зачистки, ставите проволочный диск и проходите места сварки им тем самым убирая всякий мусор который остался после сварки ( окалины, шлак ). Что бы не тратить время попусту на перестановку отрезного диска на проволочный, можно иметь под рукой вторую болгарку на которой уже будет стоять проволочный диск. Место пролегания листа к профилю очень труднодоступно для зачистного круга по этому нужен проволочный круг.

Зачистные работы очень трудоемкие и требуют большого внимания, сил и терпения. Во многом от них зависит будет ли сварное изделие после покраски смотреться красиво и аккуратно, эстетично и профессионально. Если вы хотите, что бы Вашу работу оценили по достоинству то ее нужно делать на совесть.

Технологии зачистки сварных швов

Существуют три основных способа зачистки соединений после сварки:

- Обработка термическим способом. Метод позволяет удалять из материала остаточные напряжения, которые формируются в процессе проведения сварки. Термообработка бывает двух типов: местная (осуществляется нагревание/охлаждение исключительно самого сварного шва) и общая (термообработка полностью всей металлической конструкции).

- Обработка механическим способом. Осуществляется снятие с поверхности материала остаточного шлака, зачищенный шов проверяется на прочность. Например, сварочное соединение очищается от шлакообразования, простукивается молотком.

- Очистка химическим способом. На участок соединения металлических элементов конструкции наносится специальный антикоррозионный материал. Например, сварочные швы обрабатываются грунтовочным лакокрасочным составом.

Важно помнить! Остатки шлака на поверхности соединения будут способствовать развитию коррозии металла.

Выбор инструмента

К зачистке сварочных швов после сварки нужно подходить индивидуально, правильно подбирать оборудование, расходные материалы.

Например, в качестве инструмента могут использоваться:

- обыкновенная щетка по металлу;

- специальная шлиф-машинка;

- угловая шлифовальная машина с абразивными кругами.

«Важно! При выборе шлифовального устройства необходимо в первую очередь исходить из показателей отдаваемой мощности, а уже затем обращать внимание на степень потребления».

Зачистка сварных швов после сварки

В соединении металлических заготовок на сегодняшний день сварочные технологии находятся вне конкуренции. Это и наиболее распространенный, и самый экономичный способ изготовления сложных металлоконструкций. Сварка позволяет получать очень прочное соединение неограниченного количества элементов из металлов с однородным и эстетичным стыком. В то же время сварочный шов может стать самым уязвимым звеном конструкции из-за плохого качества работ. Зачистка дает возможность выявить брак в процессе выполнения соединений и устранить его задолго до начала эксплуатации конструкции.

Способы зачистки сварных швов

Из-за этого и необходимости придания шву эстетичности зачистка является одним из пунктов, которые внесены в требования ГОСТа. Для зачистки сварного соединения применяются различные инструменты и методы:

- Механическая обработка стыка методом шлифовки с использованием «болгарки» или подручных абразивных материалов.

- Химическая обработка, подразумевающая протравливание специальными реагентами.

- Термический способ. Снимает остаточные напряжения конструкции.

Каждая из технологий отличается нюансами и рекомендована в конкретном случае. В определенной ситуации очень важно правильно выбрать наиболее подходящий метод и инструмент. Наиболее часто используются угловая шлифовальная машинка, металлическая щетка или шлифовальный станок. Важно при выборе оборудования учитывать в первую очередь отдаваемую мощность и только потом обращать внимание на потребляемую мощность.

Один и тот же вид оборудование имеет несколько модификаций. К примеру, в противовес привычной ручной шлифмашинке в производстве кораблей используются передвижные высокопроизводительный агрегаты. Они представляют собой шлифовальный станок, который можно переместить к конструкции большого размера и уже по месту зашлифовать стык.

Необходимость зачистки сварных швов

На заключительном этапе сварочных работ специалист очищает шов от шлака и окалины. Весь процесс состоит из трех простых этапов:

- Место сварного соединения по периметру обрабатывается одни из трех выше перечисленных методом.

- После этого поверхность полируется составом, предотвращающим окисление.

- Выполняется лужение сварного стыка.

Зачистка сварных швов производится с целью устранения изъянов поверхности и регламентируется положениями пунктов ГОСТа 9.402-80. К дефектам принято относить: трещины, свищи, лунки и кратеры, которые могут образоваться в местах сварного соединения.

Нужно строго соблюдать технологические нормы выполнения зачистки. Не допускаются любые отклонения от общепринятых стандартов. Желательно полностью использовать все возможности, которые предоставляет современная шлифовальная техника и химические реагенты.

Механическая зачистка сварных швов болгаркой

Наиболее востребованный и самый простой способ механической обработки — зачистка угловой шлифовальной машинкой или попросту болгаркой. Благодаря такому методу воздействия сварной шов можно очистить от окалины, окиси, заусениц и следов побежалости. Способ имеет очень весомое преимущество — низкую себестоимость. Для зачистки подбираются специальные насадки — абразивные круги определенной толщины и диаметра.

Обработка сварных швов химическим способом

Однако наиболее качественный результат достигается при условии комбинирования двух способов зачистки — механического и химического. Обработка сварных соединений химическими препаратами может выполняться одним из двух методов: травления или пассивации. Для объективности нужно рассмотреть оба.

Травление

Обработка выполняется непосредственно перед механической шлифовкой. Используется специальный химический состав, позволяющий создать на поверхности однородный слой. Метод травления успешно применяется в случаях, когда требуется удалить побежалость. Практикуется травление отдельных участков соединения или заготовки полностью. В последнем варианте подразумевается, что заготовка будет полностью погружена в раствор.

В случае полного окунания заготовки нет строго регламентированного времени на выполнение процедуры. При таком методе воздействия срок выдерживания определяется в индивидуальном порядке в зависимости от состава и вида металлов. Нужно подчеркнуть, что зачистка сварного соединения будет более эффективной, если прибегнуть к травлению методом пассивации. Его особенность заключается в том, что стык получает очень существенный бонус: увеличиваются его прочностные характеристики.

Пассивация

Суть процесса состоит в следующем. Для обработки металлической поверхности используется специальный химический состав. После его нанесения по всей плоскости образуется пленка. Она предотвращает старение металла и образование коррозии. С точки зрения взаимодействия реагентов это выглядит так: оксиданты размягчают верхний слой стали, взаимодействуют с ним и растворяют свободные частицы, которые не являются составляющей металлической заготовки. Помимо этого, состав активирует образование на поверхности защитной пленки.

Угловые сварные швы зачищать нужно в соответствии с требованиями Правил Гостехнадзора. Согласно его положениям, качество очистки контролирует сменный мастер, а результаты отображаются в технологической карте ремонта сварочных соединений.

Термическая обработка

Применяется в тех случаях, когда требуется зачистить остаточные напряжения внутренней части. Термообработка необходима в сваривании тонкостенных металлических конструкций. Суть процедуры сводится к тому, что готовая конструкция нагревается до определенной температуры, после чего охлаждается по определенному температурному графику.

Все работы производятся в три этапа. Изначально прогревается шов и рабочая поверхность вокруг него. Он должен выдерживаться нагретым в течение небольшого отрезка времени (второй этап), после чего остыть естественным путем (третий, заключительный, этап). Благодаря таким простым манипуляциям восстанавливается прочность и пластичность металла в районе сварочного шва.

Технология термической обработки имеет существенный недостаток. Если не удалось выполнить все манипуляции в точности с температурным графиком, то исправить ситуацию очень сложно. Простых решений нет. Потребуется дорогостоящая аппаратура и услуги профессионала, который имеет опыт подобной работы.

Контролировать соблюдение температурного режима можно разными способами. Наиболее распространенными являются измерения с помощью пирометра. Можно использовать тепловизор — специальное устройство, измеряющее температуру объекта на расстоянии. Менее эффективны методы контроля при помощи термокраски или термокарандаша, которые меняют свой оттенок в зависимости от температуры металла. Для их использования требуются практические навыки.

Зачистка швов после сварки: техника безопасности

При выполнении любого рода сварочных операций прежде всего необходимо подготовить соответствующим образом рабочее место, оборудование и оснастку. Следует использовать специальную защитную одежду и предусмотренные регламентом средства. Строго придерживаться требований норм пожарной безопасности.

Перед началом работ необходимо пройти инструктаж, о чем делается запись в рабочем журнале. К выполнению работ допускают штатные сотрудники в возрасте от 18 лет, прошедшие соответствующую подготовку.

Заключение

Качественный и эстетичный сварной шов получится только после финальной обработки стыка. Это обязательное условие выполнения любых видов сварочных работ. Обработать поверхность можно разными способами. Итоговая цель таких манипуляций состоит в том, чтобы привести элемент в состояние полной готовности. Основная часть операций регламентируется положениями ГОСТа. Удаление остатков сварки — это органичная составляющая процесса, направленного на получение нужного результата.

Выполняем зачистку сварочного шва после сварки

Сегодня сварка – это одна из наиболее популярных технологий соединения металлических конструкций, так как однородность материала на участках скрепления можно получить только при сваривании. Получаемые сварные швы обеспечивают надежное соединение отдельных элементов металлических конструкций, не пропускают влагу. Не малую роль для этого играет процедура зачистки сварных швов после сварки.

Зачистка сварных соединений – это обязательный этап после выполнения сварочных работ, который регламентируется ГОСТом 9.402-80. Для проведения работ данного типа могут использоваться разные технологии, по-разному влияющие на обрабатываемые металлические поверхности, к примеру, шлифование механическим способом, химическое протравливание, нейтрализация.

Технологии зачистки сварных швов

Существуют три основных способа зачистки соединений после сварки:

- Обработка термическим способом. Метод позволяет удалять из материала остаточные напряжения, которые формируются в процессе проведения сварки. Термообработка бывает двух типов: местная (осуществляется нагревание/охлаждение исключительно самого сварного шва) и общая (термообработка полностью всей металлической конструкции).

- Обработка механическим способом. Осуществляется снятие с поверхности материала остаточного шлака, зачищенный шов проверяется на прочность. Например, сварочное соединение очищается от шлакообразования, простукивается молотком.

- Очистка химическим способом. На участок соединения металлических элементов конструкции наносится специальный антикоррозионный материал. Например, сварочные швы обрабатываются грунтовочным лакокрасочным составом.

Важно помнить! Остатки шлака на поверхности соединения будут способствовать развитию коррозии металла.

Выбор инструмента

К зачистке сварочных швов после сварки нужно подходить индивидуально, правильно подбирать оборудование, расходные материалы.

Например, в качестве инструмента могут использоваться:

- обыкновенная щетка по металлу;

- специальная шлиф-машинка;

- угловая шлифовальная машина с абразивными кругами.

Пример:

- В судостроительной промышленности эффективно используются шлифовальные машины передвижного типа, так как к металлической конструкции достаточно больших размеров намного проще подъехать, чем постоянно перемещать инструмент от одного участка к другому.

Технология механической обработки

Ручной способ механической зачистки шва сварки является самым простым. Для этого нужно иметь всего лишь обычную металлическую щетку. Но легче и эффективнее зачищать поверхности при помощи специальной шлифовальной машинки, оборудованной абразивным кругом (специальной шлифовальной насадкой).

Механическая зачистка сварного шва после сварки позволяет устранять с металлических поверхностей следующие дефекты: заусеницы, окислы, окалины, следы побежалости. Среди сварщиков данная методика пользуется особой популярностью благодаря своей дешевизне.

Но чтобы работа была выполнена качественно, важно правильно подобрать шлифовальную насадку.

Для зачистки сварочных соединений изделий из нержавеющей стали в качестве материала лучше всего подходит цирконат алюминия, так как он превосходит по своим прочностным характеристикам оксид алюминия, не подвергает металл коррозирующему воздействию.

Технология химической обработки

Самый эффективный и результативный способ зачистки сварных соединений – это использование одновременно механической, химической обработки (пассивации, травления).

Зачистка травлением

Зачистка сварочных швов травлением, как правило, осуществляется перед выполнением механической шлифовки поверхности. Для этого используется специальный состав, с помощью которого на обрабатываемой поверхности металла формируется однородный слой. Технологию травления можно применять как для зачистки непосредственно стыка сварного соединения, так и для обработки всей площади металлической заготовки. Данный способ помогает избавиться от побежалостей на поверхности металла, сформировавшихся в процессе выполнения сварочных работ.

Вывод

Для качественного производства металлических изделий с применением сварки обработка их поверхностей является неотъемлемым процессом, регламентируемым техническими условиями, ГОСТами.